分享:淬火分配工艺对60Si2Mn弹簧钢显微组织和力学性能的影响

周青松1,2,郝庆国2,杨 旗2,张 柯1,刘 平1

(1.上海理工大学材料科学与工程学院,上海 200093; 2.上海材料研究所,上海市工程材料应用与评价重点实验室,上海 200437)

摘 要:对60Si2Mn弹簧钢进行了不同淬火温度(140,160,180 ℃)的淬火分配(Q&P)处理,研 究 Q&P处理后该钢的显微组织和力学性能,并与传统淬火+回火(Q&T)工艺处理后的进行对 比。结果表明:经 Q&P处理后,60Si2Mn弹簧钢的显微组织均为残余奥氏体和马氏体,残余奥氏 体的体积分数均大于12%,而经 Q&T 处理后的显微组织主要为回火屈氏体/回火索氏体;随着淬 火温度的升高,Q&P处理后该钢的强度、硬度降低,断后伸长率、冲击功、强塑积增大,并且均明显 高于 Q&T 处理后的;在变形过程中残余奥氏体相变诱导塑性效应导致 Q&P处理后弹簧钢的综 合性能优于 Q&T 处理后的。

关键词:60Si2Mn弹簧钢;淬火分配工艺;残余奥氏体;力学性能 中图分类号:TG142.1 文献标志码:A 文章编号:1000-3738(2021)01-0014-06

0 引 言

目前,我国轨道交通行业中使用的弹条扣件通 常用60Si2Mn弹簧钢加工而成,该合金普遍采用的 热处理工艺为淬火+回火(Q&T),其屈服强度和抗 14 周青松,等:淬火分配工艺对60Si2Mn弹簧钢显微组织和力学性能的影响 拉强度分别在1300MPa和1500 MPa左右,断后 伸长率约为10%,基本可以满足使用要求。但是, 随着高铁及城市轨道交通向快速、高频、重载等方向 的发展,相关部门对弹条扣件的性能提出了更高要 求,不仅要求其具有较高的强度和较好的塑性,同时 要求其具备良好的冲击性能、耐腐蚀性和更长的使 用寿命。因 此,需 要 采 用 新 的 方 法 来 进 一 步 提 高 60Si2Mn弹簧钢的综合性能。 SPEER 等[1-2]于2003年提出了新型淬火分配 (Q&P)工艺,该工艺是将奥氏体化的钢快速淬冷至 马氏体转变温度区间内并保温一定时间,得到一定 比例的马氏体和残余奥氏体组织,然后在此温度或 稍高温度下保温一定时间使残余奥氏体富碳,最后 冷却至室 温,得 到 马 氏 体 + 残 余 奥 氏 体 组 织[3-4]。 Q&P工艺充分利用了碳原子可以由马氏体扩散到 残余奥氏体的现象[5-6],使淬火分配过程中残余奥氏 体富碳并提高其稳定性,从而在室温下获得一定量的 马氏体 和 部 分 残 余 奥 氏 体 组 织,进 而 提 高 钢 的 强 度[7-8]。该工艺应用于Si-Mn系钢时具有独特优势, 能够充分发挥硅和锰元素的作用:硅元素能够抑制渗 碳体的长大,使碳原子优先扩散到残余奥氏体中,并 提高奥氏体稳定性;适量的锰元素能够降低马氏体的 转变温度,提高钢的淬透性,有利于残余奥氏体的形 成。综上可推测,将 Q&P工艺应用于60Si2Mn弹簧 钢中可提高其强度和抗冲击性能。 目前,有关 Q&P工艺的研究大多集中在汽车用 第三代先进高强钢方面[9-14],而在轨道交通商用弹簧 钢方面的应用却鲜见报道。因此,作者对高铁及轨道 交通用60Si2Mn弹簧钢进行了不同淬火温度下的 Q&P处理,研究了 Q&P处理后弹簧钢的显微组织 与力学性能,分析了残余奥氏体的变化规律和作用机 制,并与采用传统淬火+回火(Q&T)工艺处理后的 进行对比。

1.1 试样制备

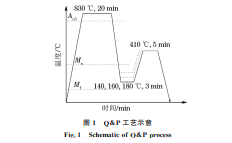

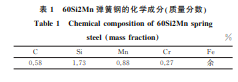

试验材料为某厂家生产的热轧态60Si2Mn商用 弹簧钢棒,直径为20mm,化学成分见表1。 按 照 图1所 示 的 工 艺 进 行Q&P处 理 :将 试 样 表1 60Si2Mn弹簧钢的化学成分 质量分数 Table1 Chemicalcompositionof60Si2Mnspring steel massfraction % C Si Mn Cr Fe 0.58 1.73 0.88 0.27 余 加热到830 ℃ 保温 20 min,随后分别在 140,160, 180 ℃的盐浴炉中保温3min,接着在410℃的炉中 保温 5 min,最 后 空 冷 至 室 温。 将 在 140,160, 180 ℃淬火温度下 Q&P处理后的试样分别标记为 QP140试样、QP160 试 样 和 QP180 试 样。将 经 过 传统淬火 + 回火工艺处理(830 ℃ 保温 20 min 油 淬,再在460 ℃保温90min空冷)后的试样作为对 比试样,并标记为 QT 试样。 图1 Q&P工艺示意 Fig.1 SchematicofQ&Pprocess

1.2 试验方法

在不同工艺处理后的试样上截取金相试样,经 磨抛,用由4gCuSO4、20mL HCl、20mL H2O 配 制而成的溶液腐蚀后,烘干,用 ZeissAxioImager M2m 型光学显微镜观察显微组织,在 Quanta400 FEG 型场发射扫描电镜(SEM)下观察微观形貌。 将金相试样表面抛光至镜面状态,在体积比为95∶5 的冰醋酸(CH3COOH)+高氯酸(HClO4)混合溶液 中电解抛光后,采用 ZeissGeminiSEM300型场发 射扫 描 电 子 显 微 镜 附 带 的 电 子 背 散 射 衍 射 仪 (EBSD)观察残余奥氏体形貌。 按照 GB/T230.1-2009,采用Zwick8150LK 型 洛氏硬度计,测试试样的硬度,每个试样测5个点取 平均值。按照 GB/T228.1-2010,在不同工艺处理 后的试样上截取拉伸试样,试样标距为50 mm,用 Instron5982型电子万能试验机进行室温拉伸试验, 在工程应变小于2%时,应变速率为0.00025s -1,当 工程应变大于2%时,应变速率为0.00670s -1。按 照 GB/T229-2007加工出 V型缺口标准试样,并在 TiniusOlsen型冲击试验机上进行室温冲击试验。拉 伸和冲击试验后,对试样断口进行超声清洗、烘干,利 用 Quanta400FEG 型 场 发 射 扫 描 电 镜 观 察 断 口 形貌。 在拉伸变形前后的试样表面取样,磨抛至光亮 无划痕后,采用 SmartLab型 X 射线衍射仪(XRD) 进行 物 相 分 析,采 用 钴 靶,Kα 射 线,工 作 电 压 为 15 周青松,等:淬火分配工艺对60Si2Mn弹簧钢显微组织和力学性能的影响 30kV,工作电流为30mA,扫描范围为40°~130°, 扫描速率为2(°)·min -1,扫描步长为0.02°。

2 试验结果与讨论

2.1 显微组织

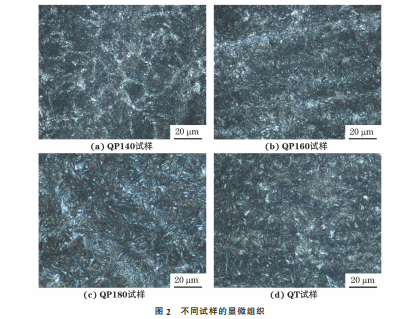

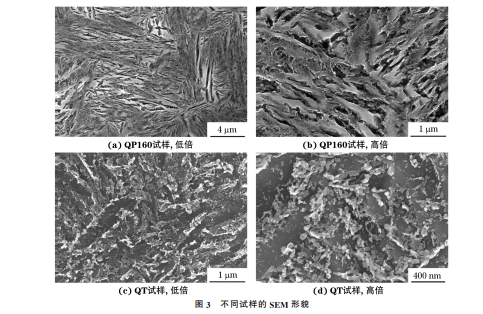

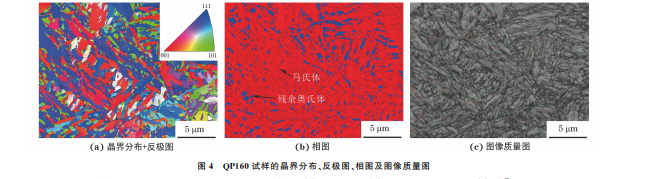

图2可以看出:在不同淬火温度下 Q&P 处 理后,试样的显微组织均为残余奥氏体和马氏体;经 Q&T 处理后的室温组织为回火屈氏体/回火索氏 体。2种工艺处理后的显微组织差异明显,主要体 现在:Q&P工艺下组织中保留了一部分残余奥氏 体,且与板条状或针状马氏体基体相间分布,Q&T 工艺下马氏体的板条状和针状形态已经基本消失。 由图3可知,160 ℃淬火温度下 Q&P处理后, 试样显微组织中取向不同的马氏体相互交织形成细 图2 不同试样的显微组织 Fig 2 Microstructuresofdifferentsamples a QP140sample b QP160sample c QP180sampleand d QTsample 图3 不同试样的SEM 形貌 Fig 3 SEM morphologyofdifferentsamples a QP160sample atlowmagnification b QP160sample athighmagnification c QTsample atlowmagnificationand d QTsample athighmagnification 16 周青松,等:淬火分配工艺对60Si2Mn弹簧钢显微组织和力学性能的影响 小密集的马氏体,同时在马氏体间存在块状残余奥 氏体;Q&T 处理时,淬火后得到的过饱和固溶体经 回火处理后转变为铁素体,马氏体中析出的ε碳化 物不稳定而逐渐转变为稳定的渗碳体,并以细小颗 粒状弥散分布在铁素体基体上,因此经 Q&T 处理 后的组织为回火屈氏体/回火索氏体。 对 QP160试样进行 EBSD分析,得到试样的晶 界分布、反极图、相图以及图像质量图。由图4可以 看出,QP160试样中的残余奥氏体有块状、层片状 和薄膜状3种形态,3种形态的残余奥氏体相间分 布在马氏体基体中。分析相图后计算得到残余奥氏 体的体积分数为10.3%。 图4 QP160试样的晶界分布、反极图、相图及图像质量图 Fig 4 Grainboundarydistributionandinversepolefigure a phasemap b andimagequalitymap c ofQP160sample

2.2 力学性能

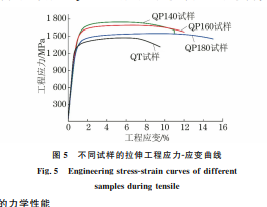

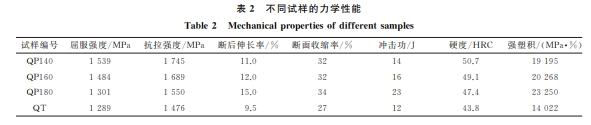

由图5可以看出:QP140、QP160、QP180试样 的抗拉强度和断后伸长率均明显大于 QT 试样的。 由表2可以看出:随着淬火温度的升高,Q&P处理 后试样的强度、硬度降低,断后伸长率、断面收缩率、 冲击功和强塑积均增大;Q&P处理后试样的强度、 硬度、强塑积、断后伸长率和断面收缩率均明显大于 QT 试样的。在拉伸变形过程中,残余奥氏体会发 生相变诱导塑性(TRIP)效应[15],即在较大的应力 作用下,残余奥氏体会发生应变诱导马氏体相变,起 到消除局部应力集中,推迟裂纹形成的作用,从而延 缓裂 纹 的 扩 展,最 终 提 高 钢 的 强 度 和 塑 性。 因 此 ,弹簧钢经Q&P处理后其力学性能总体优于经 Q&T处理后的。淬火温度降低,马氏体含量增多,导 致钢的强度增加、塑性下降,因此 QP140试样具有较 高的强度,而 QP180试样的塑性较好,强塑积较高。 图5 不同试样的拉伸工程应力-应变曲线 Fig.5 Engineeringstress-straincurvesofdifferent samplesduringtensile 表2 不同试样的力学性能 Table2 Mechanicalpropertiesofdifferentsamples 试样编号 屈服强度/MPa 抗拉强度/MPa 断后伸长率/% 断面收缩率/% 冲击功/J 硬度/HRC 强塑积/(MPa·%) QP140 1539 1745 11.0 32 14 50.7 19195 QP160 1484 1689 12.0 32 16 49.1 20268 QP180 1301 1550 15.0 34 23 47.4 23250 QT 1289 1476 9.5 27 12 43.8 14022

2.3 物相组成

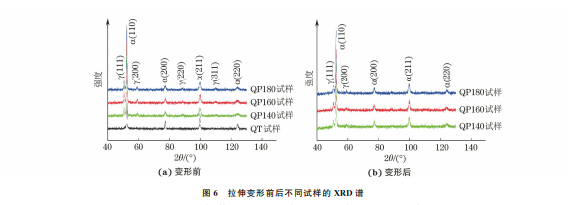

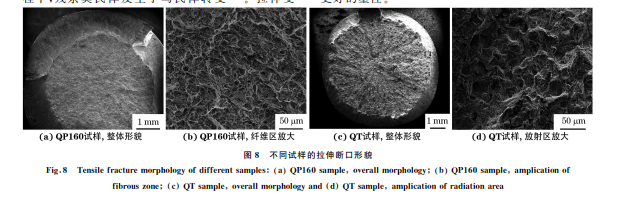

由图6可以看出:经标定后 QT 试样主要出现 铁素体相和极少量残余奥氏体的衍射峰;Q&P 处 理试样在拉伸变形前后出现了马氏体+残余奥氏体 的衍射 峰,拉 伸 变 形 前 残 余 奥 氏 体 (111)、(200)、 (220)和(311)等晶面衍射峰较明显,而拉伸变形之 后,残余奥氏体(111)和(200)晶面衍射峰明显减弱, 而(220)和(311)晶面衍射峰基本消失。采用全谱拟 合法计算得到拉伸变形前 QT 试样中残余奥氏体体 积分 数 仅 为 2.42%,QP140 试 样、QP160 试 样 和 QP180试样在拉伸变形前后残余奥氏体的体积分 数如图7所示。拉伸变形前,随着淬火温度的升高, Q&P处理后试样中残余奥氏体体积分数增大。分 析可知:Q&P处理过程中的淬火温度较低时,冷却 17 周青松,等:淬火分配工艺对60Si2Mn弹簧钢显微组织和力学性能的影响 图6 拉伸变形前后不同试样的 XRD谱 Fig 6 XRDpatternsofdifferentsamplesbefore a andafter b tensiledeformation 图8 不同试样的拉伸断口形貌 Fig 8 Tensilefracturemorphologyofdifferentsamples a QP160sample overallmorphology b QP160sample amplicationof fibrouszone c QTsample overallmorphologyand d QTsample amplicationofradiationarea 图7 计算得到拉伸变形前后不同 QP试样的残余奥氏体 体积分数 Fig.7 Volumefractionsofretainedausteniteindifferent QPsamplesbeforeandaftertensiledeformation 速率大,组织 中 的 过 冷 奥 氏 体 绝 大 部 分 转 变 为 马 氏体,只有少部分奥氏体保留下来;而当淬火温度 升高到180 ℃时,冷却速率降低,组织中保留下来 的残余奥氏体相对较多。因此 QP140试样中的残 余奥氏体含量低于 QP180试样的。由 XRD 定 量 分析得到的 QP160试样中残余奥氏体体积分数高 于由 EBSD扫描得到的,这是由于马氏体板条之间 存在尺寸在20~100nm 的残余奥氏体[16-17],无法 通过 EBSD检测到。拉伸变形后,Q&P处理后试 样中残余奥 氏 体 含 量 均 降 低,这 是 由 于 在 变 形 过 程中,残余奥氏体发生了马氏体转变[15]。拉伸变 形后 QP180试样的残余奥氏体体积分数下降最明 显,由变形前的16.67%降低 至 9.55%,说 明 在 变 形过程中 TRIP效应显著,对塑性的贡献较大,因 此 QP180试样的断后伸长率可达到15%。QP140 试样和 QP160试样在变形过程中的 TRIP效应相 对较弱,对塑性的提升作用较小,因此 QP140试样 和 QP160试样 的 断 后 伸 长 率 明 显 小 于 QP180 试 样的。

2.4 拉伸断口形貌

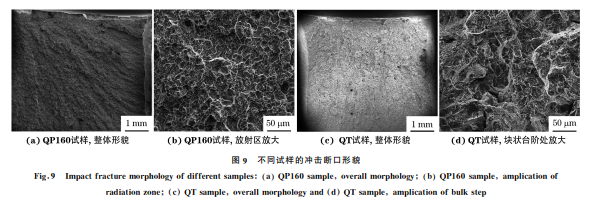

由图8可以看出:QP160试样的拉伸断口具有 明显的纤维区和剪切唇区域,且剪切唇区域所占比 例较大,与拉伸轴呈现出45°角的关系,同时断口有 明显的宏观塑性变形;纤维区存在大量的韧窝。该 试样的断裂方式主要为韧性断裂。QT 试样拉伸断 口存在大面积的放射区和较小面积的剪切唇,放射 区表面粗糙,放射棱明显;放射区存在大量的撕裂棱 和二次 裂 纹。这 说 明 QT 试 样 偏 向 于 脆 性 断 裂。 QP160试样在拉伸变形过程中产生 TRIP效应,同 时残余奥氏体均匀分布在马氏体基体中,这两相在 变形过程中的协调变形能力优于 QT 试样中铁素 体/渗碳体的协调变形能力,因此 QP160试样具有 更好的塑性。 18 周青松,等:淬火分配工艺对60Si2Mn弹簧钢显微组织和力学性能的影响 2.5 冲击断口形貌 由图9可以看出:QP160试样冲击断口较粗糙, 存在明显的放射条纹,放射区存在大量的韧窝,说明 该试样的断裂方式主要是韧性断裂;QT试样断口平 坦,有明显的块状台阶,放大后发现大量的撕裂棱和 较多的二次裂纹,同时在一些解理面上还发现河流花 样存在,说明试样的断裂类型属于典型的脆性断裂。 与 QT试样相比,QP160试样具有更好的韧性。 图9 不同试样的冲击断口形貌 Fig 9 Impactfracturemorphologyofdifferentsamples a QP160sample overallmorphology b QP160sample amplicationof radiationzone c QTsample overallmorphologyand d QTsample amplicationofbulkstep

3 结 论

(1)在不同淬火温度下 Q&P处理后,60Si2Mn 弹簧钢显微组织均为残余奥氏体和马氏体,且残余 奥氏体呈块状、层片状和薄膜状均匀分布在板条状 和针状马氏体之间,残余奥氏体的体积分数均大于 12%;经 Q&T 处理后的显微组织主要为回火屈氏 体/回火索氏体。 (2)淬火温度由140℃升至180℃时,Q&P处 理后60Si2Mn弹簧钢的屈服强度由1539MPa下 降到 1301 MPa,抗 拉 强 度 由 1745 MPa下 降 到 1550MPa,硬度由50.7HRC下降到47.4HRC,断 后伸长率从11%提高到15%,冲击功由14J提升 到 23 J,强 塑 积 由 19 195 MPa·% 升 高 到 23250MPa·%。Q&P处理后弹簧钢的综合性能优 于 Q&T 处理后的。 (3)Q&P处理后60Si2Mn弹簧的拉伸和冲击 断口中分布着大量的韧窝,断裂方式主要为韧性断 裂;Q&T 处理后弹簧钢拉伸与冲击断口中存在大 量的撕裂棱和二次裂纹,断裂方式主要为脆性断裂。 随着淬火温度的升高,Q&P 处理后组织中残余奥 氏体含量增大,在拉伸变形过程中残余奥氏体产生 了相变诱导塑性效应而导致其强度和塑性提高。

来源:材料与测试网