分享:超精细抛光处理对硬质合金铣刀耐磨性能的影响

史建猛1,董卫萍1,成书民1,关艳英1,刘 珍2,王俊斌1,史海兰2,刘道新2 (1.中航西安飞机工业集团股份有限公司,西安 710089;2.西北工业大学民航学院,西安 710072)

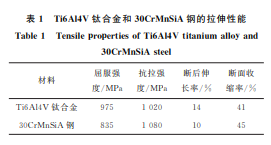

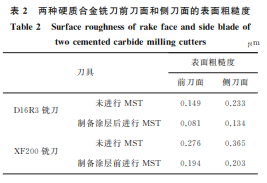

摘 要:在硬质合金铣刀表面离子镀 TiAlN 涂层前后进行超精细抛光处理(MST),采用划痕试 验、磨损量测定、粗糙度测试、形貌观察、成分分析等方法分析了 MST 对刀具磨损行为及磨损机理 的影响。结果表明:在制备涂层后进行 MST 不会影响涂层的结合强度,并且可以降低刀具的表面 粗糙度,从而减小切削阻力,因此 MST 刀具的耐磨性能明显优于未进行 MST 的刀具;先进行 MST 再制备涂层虽然也能降低刀具表面粗糙度,但是劣化了涂层的结合性能,影响了涂层对刀具 的有效保护,因此 MST 刀具的耐磨性能劣于未进行 MST 的刀具;硬质合金刀具均发生黏着磨损 和氧化磨损,制备涂层后进行 MST 可以抑制黏着磨损和氧化磨损。 关键词:硬质合金刀具;超精细抛光处理;TiAlN 涂层;刀具磨损 中图分类号:TG714 文献标志码:A 文章编号:1000-3738(2022)07-0016-07

0 引 言

刀具是金属切削加工的关键工具,其质量和寿 命不仅影响着生产效率和产品的制造成本,而且还 影响着产品的表面质量和服役性能[1-3]。特别是随 着航空工业技术的发展,钛合金、高强度钢等难加工 材料的用量越来越大,由此对刀具质量的要求也愈 来愈高[4-5]。刀具表面完整性是影响刀具寿命和加 工产品表面质量的重要因素。目前的商品刀具及表 面涂层通常表面粗糙度较大,不利于刀具的使用寿 命和加工产品的表面质量[6-8]。为此,采用先进的刀 具加工技术以改善刀具的表面完整性,成为刀具制 16 史建猛,等:超精细抛光处理对硬质合金铣刀耐磨性能的影响 造领域的一个重要命题。超精细抛光处理技术(简 称 MST 技术)是近年来发展起来的一种新型表面 处理技术[9],针对不同金属材料,采用特定的电解质 溶液和金刚石磨料,在超声振动作用下通过物理、化 学与机械的协同作用对金属制品表面进行精细抛光 处理,从而降低表面粗糙度。MST 技术在改善刀具 表面完整性方面展示出了突出的优势[10-12]。 切削刀具通常采用先进陶瓷涂层进行表面保 护,以提高其使用寿命[13-14]。MST 技术专利持有者 指出,在切削刀具表面未制备陶瓷涂层或者制备陶 瓷涂层后进行超精细抛光处理,均能够有效提高刀 具在加工一般钢铁材料时的耐久性能[15-16]。对于 用于加工航空装备用钛合金和高强度钢等难加工材 料零部件的刀具,在其表面涂层前后进行超精细抛 光处理,是否同样能够有效提高其服役性能则有待 研究。为此,作者以硬质合金铣刀为研究对象,以航 空用 TC4钛合金和30CrMnSiA 高强度钢零件为加 工对象,研究了在离子镀 TiAlN 陶瓷涂层前后进行 超精细抛光处理对硬质合金铣刀表面质量和耐磨性 能的影响,拟为 MST 技术在提高航空产品加工用 刀具耐久性能及产品质量方面的应用提供依据。

2 试验结果与讨论

2.1 涂层结合强度

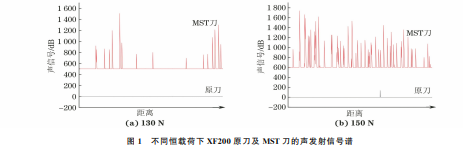

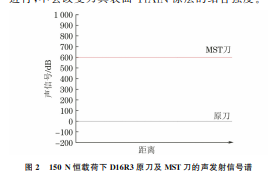

在划痕过程中,声发射信号的出现意味着涂层 发生脱落破坏。由图1可以看出:在130N 载荷下, XF200原刀(未经 MST)在表面划痕过程中始终无 声发射信号出现,而当载荷增至150N 后则出现个 别脉冲信号,说明150N 载荷下涂层开始出现脱落 现象;XF200原刀表面涂层的破坏载荷(与结合强 度成正比)约为150N。无论是在130N 载荷还是 在150 N 载 荷 下,先 进 行 MST 再 制 备 涂 层 的 17 史建猛,等:超精细抛光处理对硬质合金铣刀耐磨性能的影响 XF200铣刀(XF200MST 刀)在表面划痕过程中均 多次出现脉冲声发射信号,150N 载荷下的声发射 信号更为频繁,涂层脱落破坏现象更为严重;XF200 MST 刀的破坏载荷低于130N。 电弧离子镀 TiAlN 涂层与硬质合金刀具表面 的结合以机械锁合和准冶金结合为主[23-24],适当的 表面微观粗糙化,有利于涂层与刀具发生凸凹表面 机械锁合,进而获得较高的结合强度。然而,在制备 涂层前先对刀具进行超精细抛光处理,会导致刀具 表面过于光滑,从而降低涂层的结合强度。 图1 不同恒载荷下 XF200原刀及 MST刀的声发射信号谱 Fig 1 AcousticemissionsignalspectraofXF200originalcutterandMSTcutterunderdifferentconstantloads 由图2可以看出:在150N 载荷下,D16R3原 刀及其 MST 刀(制备涂层后进行 MST)在表面划 痕过程中始终无声发射信号出现,表明涂层未发生 脱落 破 坏,破 坏 载 荷 均 大 于 150 N。 这 是 因 为 D16R3刀具的超精细抛光处理在表面制备涂层后 进行,不会改变刀具表面 TiAlN 涂层的结合强度。 图2 150N恒载荷下 D16R3原刀及 MST刀的声发射信号谱 Fig 2 AcousticemissionsignalspectraofD16R3originalcutterand MSTcutterunder150Nconstantload

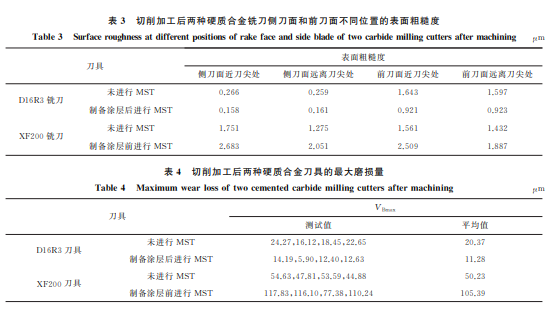

2.3 磨损量

由表 4 可 以 看 出:加 工 Ti6Al4V 钛 合 金 后, D16R3MST 刀的最大磨损量小于未经超精细抛光 处理的原 刀,平 均 最 大 磨 损 量 相 比 于 原 刀 降 低 约 44.6%,耐磨性能相比于原刀得到显著提升;加工 30CrMnSiA 高强度钢后,XF200 MST 刀的最大磨 损量高于未经超精细抛光处理的原刀,平均最大磨 损量相比于原刀提高约109.8%,耐磨性能相比于 原刀显著降低。 18 史建猛,等:超精细抛光处理对硬质合金铣刀耐磨性能的影响 表3 切削加工后两种硬质合金铣刀侧刀面和前刀面不同位置的表面粗糙度 Table3 Surfaceroughnessatdifferentpositionsofrakefaceandsidebladeoftwocarbidemillingcuttersaftermachining μm 刀具 表面粗糙度 侧刀面近刀尖处 侧刀面远离刀尖处 前刀面近刀尖处 前刀面远离刀尖处 D16R3铣刀 未进行 MST 0.266 0.259 1.643 1.597 制备涂层后进行 MST 0.158 0.161 0.921 0.923 XF200铣刀 未进行 MST 1.751 1.275 1.561 1.432 制备涂层前进行 MST 2.683 2.051 2.509 1.887 表4 切削加工后两种硬质合金刀具的最大磨损量 Table4 Maximumwearlossoftwocementedcarbidemillingcuttersaftermachining μm 刀具 VBmax 测试值 平均值 D16R3刀具 未进行 MST 24.27,16.12,18.45,22.65 20.37 制备涂层后进行 MST 14.19,5.90,12.40,12.63 11.28 XF200刀具 未进行 MST 54.63,47.81,53.59,44.88 50.23 制备涂层前进行 MST 117.83,116.10,77.38,110.24 105.39 对比可知,超精细抛光处理安排的工艺环节不 同,对刀具耐磨性能的影响亦不同:在刀具表面电弧 离子镀 TiAlN 陶瓷涂层之后进行超精细抛光处理, 可以提高刀具的耐磨性能;而将超精细抛光处理安 排在刀具表面电弧离子镀 TiAlN 陶瓷涂层之前,则 会显著降低刀具的耐磨性能。造成这种现象的主要 原因与超精细抛光处理对刀具涂层结合强度及表面 粗糙度影响的差异有关。先制备涂层再进行超精细 抛光处理对涂层结合强度无影响,并且能降低刀具 的表面粗糙度,使得切削加工时的阻力下降,因此耐 磨性能提高;先进行超精细抛光处理再制备涂层时, 涂层的结合强度下降,在切削加工过程中刀具表面 的涂层易发生脱落失效,涂层对刀具基体的保护效 果降低,导致刀具基体直接与加工工件和切屑接触, 故刀具磨损程度增大。

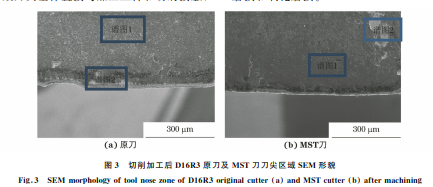

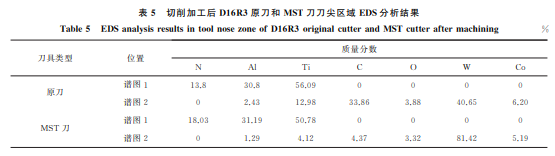

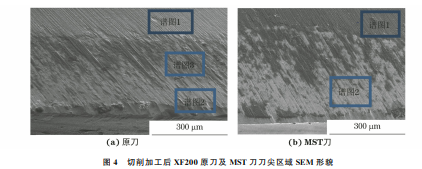

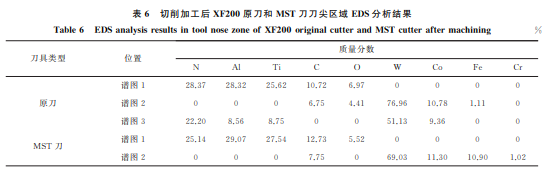

2.4 表面磨损形貌及微区成分

由图3和表 5 可以看出:D16R3 原刀及 MST 刀未参与加工(未受磨损)的区域(谱图1)主要含有 钛、铝、氮元素,这是 TiAlN 陶瓷涂层的成分;参与 加工的区域(谱图2)均检测到了被加工材料钛合金 的主要组成元素钛、铝和硬质合金刀具所含元素钨、 碳和钴,同时还有氧元素,但无氮元素,表明该区域 TiAlN 涂层发生破坏和脱落,被加工材料钛合金向 刀具转移,同时刀具表面发生氧化,说明刀具加工钛 合金时发生了黏着磨损和氧化磨损;D16R3 MST 刀加工区的钛、铝和氧含量明显小于原刀,表明制备 涂层后进行超精细抛光处理能抑制刀具表面的黏着 磨损和氧化磨损。 图3 切削加工后 D16R3原刀及 MST刀刀尖区域SEM 形貌 Fig 3 SEM morphologyoftoolnosezoneofD16R3originalcutter a andMSTcutter b aftermachining 由图4和表6可以看出:XF200原刀及 MST 刀 未加工区(谱图1)均主要为 TiAlN 陶瓷涂层的成分, 同时还存在碳和氧元素,这可能是污染所致;XF200 原刀加工区出现部分(谱图3)或全部(谱图2)涂层破 19 史建猛,等:超精细抛光处理对硬质合金铣刀耐磨性能的影响 表5 切削加工后 D16R3原刀和 MST刀刀尖区域 EDS分析结果 Table5 EDSanalysisresultsintoolnosezoneofD16R3originalcutterandMSTcutteraftermachining % 刀具类型 位置 质量分数 N Al Ti C O W Co 原刀 谱图1 13.8 30.8 56.09 0 0 0 0 谱图2 0 2.43 12.98 33.86 3.88 40.65 6.20 MST刀 谱图1 18.03 31.19 50.78 0 0 0 0 谱图2 0 1.29 4.12 4.37 3.32 81.42 5.19 坏现象,加工区存在被加工材料30CrMnSiA 钢的元 素和刀具基体硬质合金的元素钨、碳、钴,以及氧元 素,表 明 刀 具 可 能 发 生 了 黏 着 磨 损 和 氧 化 磨 损。 XF200MST刀的磨损严重区域出现涂层破坏现象, 涂层破坏程度明显比原刀大,并且在其磨损严重区 域,被加工材料30CrMnSiA 钢所含元素的含量也明 显比原刀高,由此表明 XF200 MST 刀的磨损程度比 原刀严重,这与前面刀具磨损定量测试结果是一致的。 图4 切削加工后 XF200原刀及 MST刀刀尖区域SEM 形貌 Fig 4 SEM morphologyoftoolnosezoneofofXF200originalcutter a andMSTcutter b aftermachining 表6 切削加工后 XF200原刀和 MST刀刀尖区域 EDS分析结果 Table6 EDSanalysisresultsintoolnosezoneofXF200originalcutterandMSTcutteraftermachining % 刀具类型 位置 质量分数 N Al Ti C O W Co Fe Cr 谱图1 28.37 28.32 25.62 10.72 6.97 0 0 0 0 原刀 谱图2 0 0 0 6.75 4.41 76.96 10.78 1.11 0 谱图3 22.20 8.56 8.75 0 0 51.13 9.36 0 0 MST刀 谱图1 25.14 29.07 27.54 12.73 5.52 0 0 0 0 谱图2 0 0 0 7.75 0 69.03 11.30 10.90 1.02 综上所 述,将 超 精 细 抛 光 处 理 技 术 合 理 应 用 于改善刀具 表 面 完 整 性,能 够 达 到 有 效 提 高 刀 具 耐磨性能,进 而 提 高 刀 具 使 用 寿 命 和 改 善 加 工 产 品表面质量 的 目 的,即 超 精 细 抛 光 处 理 工 序 必 须 安排在刀具 表 面 制 备 涂 层 工 艺 之 后,以 达 到 去 除 电弧离子镀 陶 瓷 涂 层 表 面 微 凸 体 缺 陷、降 低 表 面 粗糙度的目的[24-26],从而减小切削阻力,提高刀具 的耐久性能。不宜在制备涂层之前对刀具实施超 精细抛光处 理 工 序,这 样 会 造 成 刀 具 表 面 陶 瓷 涂 层与刀具基 体 结 合 强 度 的 下 降,进 而 损 害 涂 层 对 刀具的保护作用。

3 结 论

(1)在 D16R3硬质合金铣刀离子镀 TiAlN 涂 层后进行超精细抛光处理(MST),不会影响涂层的 结合强度,但可以明显降低铣刀表面粗糙度;在铣削 加工 Ti6Al4V 钛合金后,该 MST 刀的后刀面最大 磨损量 比 未 进 行 超 精 细 抛 光 处 理 的 原 刀 降 低 约 44.6%,耐磨性能显著提升。 (2)对 XF200硬质合金铣刀先进行超精细抛 光处理再离子镀 TiAlN 涂层,会同时降低铣刀的表 面 粗 糙 度 和 涂 层 的 结 合 强 度;在 铣 削 加 工 20 史建猛,等:超精细抛光处理对硬质合金铣刀耐磨性能的影响 30CrMnSiA 高强度钢后,该 MST 刀后刀面最大磨 损 量 比 未 经 超 精 细 抛 光 处 理 的 原 刀 增 大 了 109.8%,耐磨性能显著下降。 (3)超精细抛光处理对硬质合金刀具耐磨性能 的影响与其工艺顺序有关,在制备涂层后进行超精 细抛光处理能够有效提高刀具的耐磨性能,原因在 于超精细抛光处理降低了刀具的表面粗糙度,从而 减小了切削阻力;制备涂层前进行超精细抛光处理 导致耐磨性能下降,归因于涂层结合强度的下降。

来源:材料与测试网