分享:Q690ZM 中锰钢的焊接冷裂纹敏感性

齐祥羽1,2,严 玲1,2,张 鹏1,2,王晓航1,2,杜林秀3

(1.海洋装备用金属材料及其应用国家重点实验室,鞍山114009;2.鞍钢集团钢铁研究院,鞍山114009;3.东北大学,轧制技术及连轧自动化国家重点实验室,沈阳110819)

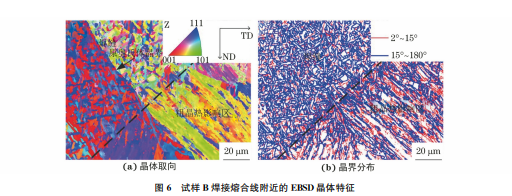

摘 要:采用 Ar-CO2 气体保护焊通过最高硬度试验和斜 Y 型坡口焊接冷裂纹试验,研究了Q690ZM 中锰钢的焊接冷裂纹敏感性。结果表明:当焊接热输入由10kJ·cm-1增加至20kJ·cm-1或预热温度由20℃升高至200℃时,中锰钢焊接热影响区的显微硬度均略微降低,最高硬度均高于430HV,焊接冷裂倾向严重;当焊接热输入为15kJ·cm-1,预热温度由100℃升高至200℃时,斜 Y型坡口焊接裂纹试验中试验焊缝的表面裂纹和根部裂纹逐渐消失,断面裂纹率降低至9.09%。为防止冷裂纹的产生,中锰钢焊前必须进行150~200℃的预热,并进行相应的焊后热处理;粗晶热影响区中粗大的马氏体板条晶体学取向差小,大角度晶界密度低,抵抗解理裂纹扩展的能力弱,因此焊接冷裂纹萌生后沿紧邻熔合线的粗晶热影响区扩展。

关键词:中锰钢;焊接冷裂纹敏感性;最高硬度法;斜 Y型坡口焊接裂纹法;粗晶热影响区中图分类号:TG406 文献标志码:A 文章编号:1000-3738(2021)12-0007-060

引 言

热轧中锰钢因具有强度高、塑性好和低温冲击韧性优异等特点而受到越来越多的关注[1]。目前对中锰钢的研究主要集中在轧制、热处理工艺对组织和性能的影响,以及显微组织与力学性能的对应关系方面[2-4]。中锰钢在海洋平台建造领域有着广阔的应用前景,而海洋平台是典型的超大焊接结构。但是在焊接过程中,中锰钢优异的强韧性能会被具有加热速率快、峰值温度高、冷却速率不均匀等特点的焊接热循环所破坏[5];同时中锰钢的强度级别较高,且淬透性极强,焊后极易产生焊接冷裂纹[6]。目前,评价高强钢焊接冷裂纹敏感性的方法主要分两类:一类是通过检测钢的淬硬性来表征其焊接冷裂纹敏感性,如碳当量Ceq 法和最高硬度法;另一类是采用拘束焊接来检测其抗焊接冷裂纹的能力,如插销试验、角开裂试验和斜 Y 型坡口焊接裂纹试验(小铁研试验)等[7]。由钢材焊接性判据[8]可知:当Ceq 小于0.4%时,钢的淬硬倾向不明显,焊接性好;当Ceq 为0.4%~0.6%时,钢的淬硬性增强,有产生冷裂纹的趋势,焊前需要进行预热;当Ceq 大于0.6%时,钢的淬硬性较强,易产生冷裂纹,焊前必须预热,焊后应采取热处理措施。当钢中碳质量分数在0.12%以内时,日本焊接学会提出了一种更为准确判定钢材焊接冷裂纹倾向的方法,即焊接冷裂纹敏感指数Pcm 法[9];当Pcm 不大于0.25%时,钢材的焊接性好,产生焊接冷裂纹的倾向小,焊前不需要预热[10]。中锰钢 中 锰 元 素 含 量 较 高,其 质 量 分 数 为3%~10%,导致其Ceq 和Pcm 偏高,Ceq 大于1%,Pcm 大于0.3%,接头中产生冷裂纹的倾向严重,因此在焊接中锰钢时,需配合焊前预热和焊后热处理工艺。中锰钢钢板广泛应用于建造海洋平台半圆板、桩腿和齿条,因而其焊接性能的好坏直接决定着海洋平台的使用寿命[11]。CO2 气体保护焊和焊条电弧焊是高强度海洋平台用钢最适合的焊接方式。目前,应用于海洋平台建造领域的中锰钢牌号有Q550ZM、Q620ZM 和 Q690ZM,而对中锰钢焊接冷裂纹敏感性研究较少。因此,作者通过最高硬度试验和 斜 Y 型 坡 口 焊 接 裂 纹 试 验 评 价 了 高 强 韧Q690ZM 中锰钢的焊接冷裂纹敏感性,为中锰钢焊前预热及焊后热处理工艺的制定提供参考。

1 试样制备与试验方法

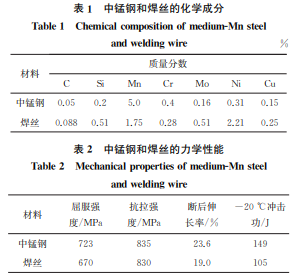

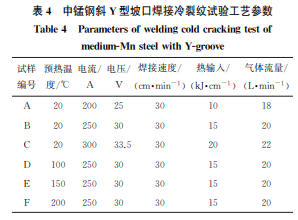

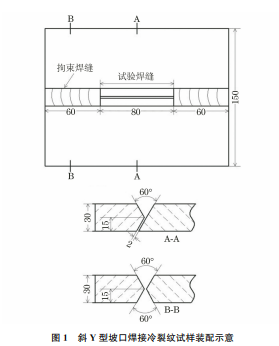

试验 用 钢 为 国 内 某 钢 厂 生 产 的 30 mm 厚Q690ZM 中锰钢板,室温组织为逆转变奥氏体+回火马氏体的复合层状组织[12];焊丝为四川大西洋公司生产的低合金高强钢实芯气体保护焊焊丝,牌号为CHW-100GXER110S-G,焊丝直径为1.2mm。试验钢和焊丝的化学成分及力学性能分别见表1和表2,其中试验钢的Ceq 为1.06%,Pcm 为0.35%,焊接冷裂倾向严重按照GB/T4675.5-1984进行最高硬度试验,室温下(20℃)焊接时,母材尺寸为200mm×75mm×20mm,预热温度下(100,200℃)焊接时,母材尺寸为200mm×150mm×20mm,长度方向均平行于轧制方向,制备得到的焊缝长度为(125±10)mm。焊接前去除试样表面的水、油脂、铁锈及氧化层,采用 QuintoGLC403型半自动气体保护焊焊机进行单道次焊接,保护气体为80%(体积分数,下同)Ar+20%CO2,焊接工艺参数如表3所示,其中1# ,2# ,3# 试样用于研究焊接热输入对中锰钢焊接热影响区最高硬度的影响,2# ,4# ,5# 试样用于研究预热温度对中锰钢焊接热影响区最高硬度的影响。焊后在空气中静置12h,采用线切割方法垂直切割焊缝中部,然后在此截面上切取最高硬度试样,试样经研磨、抛光,用体积分数4%硝酸酒精溶液腐蚀后,采用光学显微镜观察低倍组织;在既切于熔合线底部切点O,又平行于轧制面的直线上,采用FM-700型硬度计测定切点O 及左右两侧各7个点的维氏硬度,测试间距为0.5mm,载荷为0.5N,保载时间为10s。斜 Y型坡口焊接裂纹试验通过在钢板两侧焊接全熔透焊缝,对焊缝施加拘束,以评价焊接接头在规定条件下的冷裂纹敏感性。按照 CB/T4364—2013制备斜 Y型坡口试样,采用机械切削的方法加工试样坡口,焊前去除试样表面的水、油脂、铁锈及氧化层,试样装配形式如图1所示,在试验焊缝部位插入2mm厚的薄铁片,以保证焊缝的间隙。采用QuintoGLC403型半自动气体保护焊焊机进行焊接,保护气体为80%Ar+20%CO2。拘束焊缝为双面焊缝,为防止变形和未焊透缺陷,先焊正面第一层焊缝,后焊背面第一层焊缝,再焊正面第二层焊缝,如此交替焊接,直至将拘束焊缝填满。拘束焊缝的焊接电流为250A,焊接电压为30V,焊接速度为30cm·min-1,焊接热输入为15kJ·cm-1。中间的试验焊缝采用平焊位置单道焊,焊前需打磨掉焊接拘束焊缝时的飞溅物,要求试验焊缝与拘束焊缝两端不相连,且弧坑处应填满;试验焊缝的具体焊接工艺参数如表4所示,其中试样A,B,C用于研究焊接热输入对中锰钢焊接冷裂纹的影响,试样B,D,E,F用于研究预热温度对中锰钢焊接冷裂纹的影响。将焊接结束后的试样静置在空气中自然冷却48h后,采用精度不小于0.02mm的游标卡尺测量试验焊缝的表面裂纹长度,表面裂纹率的计算公式为Cf=∑lfL×100% (1)图1 斜Y型坡口焊接冷裂纹试样装配示意Fig 1 DiagramofassemblyofY-grooveweldingcoldcrackingsample式中:Cf 为表面裂纹率,%;∑lf 为表面裂纹长度之和,mm;L 为试验焊缝长度,mm。采用线切割方法切除拘束焊缝后,在试验焊缝中间部位切取试样,取样过程中应避免大的振动,以免引起裂纹扩展。试样经研磨、抛光后,采用精度不小于0.02mm 的游标卡尺测量试验焊缝的断面裂纹长度,断面裂纹率的计算公式为Cs=HcH×100% (2)式中:Cs 为断面裂纹率,%;Hc 为断面裂纹的高度,mm;H 为试验焊缝的最小厚度,mm。按照GB/T4364—2013将试样着色后弯断,采用精度不小于0.02mm 的游标卡尺测量试验焊缝根部裂纹长度,根部裂纹率的计算公式为Cr=∑lrL×100% (3)式中:Cr 为根部裂纹率,%;∑lr 为根部裂纹长度之和,mm。采用线切割法在斜 Y 型坡口试验焊缝处切取金相试样,经研磨、抛光,用体积分数4%硝酸酒精溶液腐蚀后,采用光学显微镜观察截面显微组织及冷裂 纹 微 观 形 貌。在 室 温 下 采 用 体 积 分 数 为12.5%的高氯酸酒精溶液对试验焊缝熔合线处进行电解抛光,采用带有电子背散射系统 (EBSD)的ZeissUltra55型扫描电子显微镜(SEM)分析熔合线附近显微组织的晶体取向特征和晶界分布,并用Flamenco和 HKL-Channel5软件对EBSD图像进行分析处理。

2 试验结果与讨论

2.1 基于最高硬度试验的焊接冷裂纹敏感性

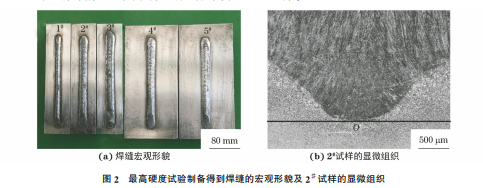

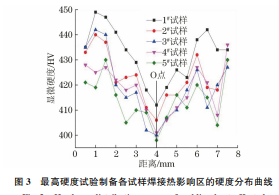

由图2可以看出:焊前不预热条件下,随着焊接热输入的增加(1# ,2# ,3# 试样),焊缝宽度和余高均逐渐增大,但是提高预热温度(2# ,4# ,5# 试样)对焊缝成形无影响;2# 试样组织中黑色区域为焊缝,焊缝处的显微组织为针状铁素体,紧邻熔合线的粗晶热影响区的显微组织为粗大的板条马氏体,远离熔合线的细晶热影响区的显微组织为细小的板条马氏体。由图3可知:在焊前不预热的条件下,中锰钢焊接热影响区的显微硬度随着焊接热输入的增加而略微降低,这是因为随着焊接热输入的增加,输出到钢板上的热量增大,焊后冷却速率降低,导致热影响区出现轻微软化现象;不同焊接热输入下焊接热影响区最高硬度均出现在距熔合线底部切点左侧3mm处的细晶热影响区,这是因为细晶热影响区组织中的马氏体板条尺寸小,位错密度高,所以具有较高的硬度[13]。当焊接热输入为15kJ·cm-1时,焊接热影响区的显微硬度随着预热温度的升高而略微降低。随着预热温度的升高,在焊后空冷的过程中,焊接热影响区的冷却速率降低,焊接后熔池温度由800℃降低到500℃的时间t8/5 增大,原奥氏体晶粒粗大,淬硬倾向降低,导致焊接热影响区硬度降低。根据国际焊接学会及中国船级社对焊接热影响区最高硬度的规定,对于690MPa级高强钢,焊接热影响区允许的最高硬度为420HV。当焊接热影响区的最高硬度超过420HV 时,即认为焊接接头具有冷裂倾向。无论是增大焊接热输入还是升高预热温度,Q690ZM 中锰钢焊接热影响区的硬度均小幅度降低,最高硬度均高于420HV。因此,在焊接中锰钢时,除了要选择合适的焊接工艺参数及焊前预热温度,还应进行相应的焊后热处理,避免冷裂纹的产生。

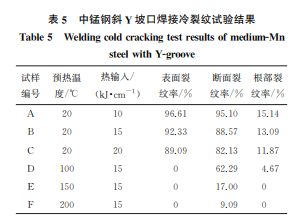

2.2 基于斜Y型坡口焊接裂纹试验的焊接冷裂纹敏感性

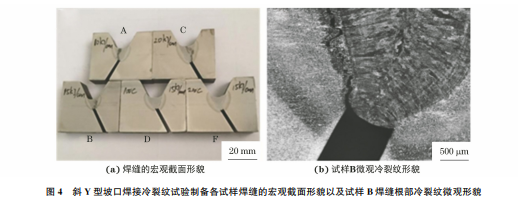

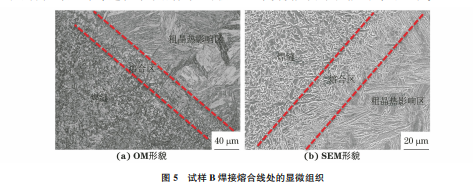

由表5可知,在焊前不预热条件下,当焊接热输入由10kJ·cm-1增加到20kJ·cm-1时,焊缝表面裂纹率、断面裂纹率和根部裂纹率降低。随着焊接热输入的增加,焊缝金属的冷却速率减小,高温停留时间延长,焊接冷裂倾向降低;但在不预热条件下,不同焊接热输入下焊缝表面裂纹率、断面裂纹率和根部裂纹率均较大,且随着焊接热输入的增加,裂纹率的降低幅度均较小,冷裂倾向严重。在焊接热输入为15kJ·cm-1条件下,当焊前预热温度为100 ℃时,焊缝表面未发现裂纹,断面裂纹率为62.29%,根部裂纹率 为 4.67%;当 预 热 温 度 升 高 至 150,200℃时,无表面裂纹和根部裂纹,断面裂纹率降低。由于斜 Y型坡口焊接裂纹试验的拘束度较大,焊后极易产生冷裂纹,因此通常认为当焊缝断面裂纹率小于20.00%且无根部和表面裂纹时,焊接工艺参数合理。在焊接中锰钢时,为了避免焊接冷裂纹的产生,除了应选择合适的焊接工艺参数,焊前必须进行预热,且预热温度为150~200℃。由图4可知:不同试样焊缝截面裂纹均从根部萌生;试样 B焊缝根部冷裂纹沿紧邻熔合线的粗晶热影响区向焊缝内部扩展。焊缝根部的拘束应力最大,在焊接过程中粗晶热影响区的峰值温度高,原奥氏体晶粒长大严重,相变后的组织异常粗大,因而粗晶热影响区成为整个焊接接头性能最薄弱的环节。由图5可以看出,熔合区(熔合线处母材与焊缝过渡区)包含板条马氏体、多边形铁素体和针状铁素体等组织。熔合区的温度高,接近熔点温度,部分熔化的母材在焊后冷却过程中形成粗大的板条马氏体,而熔化的焊缝金属除了形成少量的先共析多边形铁素体,主要形成大量的针状铁素体。熔合区的组织均匀性极差,性能不稳定,极易成为焊接接头力学性能的薄弱环节。由图6可知:焊缝中针状铁素体晶粒尺寸较小,相邻针状铁素体板条之间具有不同的晶体学取向;在粗晶热影响区显微组织中,原奥氏体晶粒内包含多个马氏体板条束,每个板条束内马氏体板条相互平行;焊缝组织中针状铁素体和多边形铁素体晶界均以大角度晶界为主,大角度晶界密度大,多边形铁素体直径为1~3μm,针状铁素体长3~8μm,宽1~3μm;粗晶热影响区中马氏体板条束或板条块内部相互平行的马氏体板条晶界为高比例的小角度晶界。在体心立方晶体结构材料中,微裂纹主要沿解理面({001}或{110}密排面)进行扩展[14]。当相邻晶粒的晶体学取向发生变化时,裂纹的扩展路径也随之改变[7]。因此,解理裂纹的扩展速率主要取决于解理面之间的晶界取向差[14]。此外,大角度晶界可有效改变裂纹的扩展方向,从而降低裂纹的扩展速率,而小角度晶界对裂纹扩展的阻碍作用有限[15]。粗晶热影响区的晶体学取向差小,大角度晶界密度低,抵抗解理裂纹扩展的能力弱。因此,中锰钢焊接冷裂纹萌生后易沿着紧邻熔合线的粗晶热影响区扩展。

3 结 论

(1)当焊接热输入由10kJ·cm-1增加至20kJ·cm-1或预热温度由20℃升高至200℃时,Q690ZM中锰钢焊接热影响区的显微硬度均略微降低,最高硬度均高于430HV,焊接冷裂倾向严重。(2)当焊接热输入为15kJ·cm-1,预热温度由100℃升高至200℃时,斜 Y型坡口焊接裂纹试验焊缝的表面裂纹和根部裂纹逐渐消失,断面裂纹率降低至9.09%。(3)粗晶热影响区的显微组织为粗大的板条马氏体,晶体学取向差小,大角度晶界密度低,抵抗解理裂纹扩展的能力弱;焊接冷裂纹萌生后沿紧邻熔合线的粗晶热影响区扩展。中锰钢焊前必须进行150~200℃的预热,并进行相应的焊后热处理,以防止焊接冷裂纹产生。

来源;材料与测试网