分享:温湿环境下紫外照射对玻璃纤维增强 不饱和聚酯树脂基复合材料的影响

王国建,孙耀宁,王晓宁,蒋万乐

(新疆大学机械工程学院,乌鲁木齐830047)

摘 要:对玻璃纤维增强不饱和聚酯树脂基复合材料在温湿环境下进行了人工紫外照射老化试验,研究了紫外老化对复合材料的质量损失率、巴氏硬度、拉伸与弯曲力学性能及其失效形态等的影响,并对其微观形貌和结构进行了分析.结果表明:随着紫外老化时间的延长,复合材料的质量损失率不断增加;照射面巴氏硬度低于未照射面的,巴氏硬度保留率随紫外老化时间的延长呈先增大后减小的趋势;随着紫外老化时间的延长,复合材料的拉伸和弯曲强度均呈先增大后缓慢降低的

趋势;老化后复合材料中的孔隙率和韧性白色条带数量增加,呈现出明显的层片状海浪花样;复合材料中存在化学键断裂的现象,紫外照射使其化学结构发生了变化.

关键词:复合材料;紫外老化;巴氏硬度;质量损失率

中图分类号:TB332 文献标志码:A 文章编号:1000G3738(2017)07G0034G05

0 引 言

先进树脂基复合材料因具有高的比强度、比刚度和优异的耐腐蚀性能等,近年来在航空航天、机械工程、土木工程、风力发电等领域得到了广泛应用[1G2].其中,不饱和聚酯树脂(UPR)是一类通用型树脂,以此树脂为基体的玻璃纤维增强塑料(GFRP)通常称为“玻璃钢”[3],该材料由玻璃纤维增强体和树脂基体构成.GFRP在工程服役中不可避免地会受到光、温度、氧和降雨等多种介质的腐蚀和老化作用,使制品表面失去光泽、造成树脂的降解等,从而导致GFRP宏观力学性能的退化.紫外线照射对树脂的老化作用是一个沿着材料厚度逐渐深入的过程.在温度、湿度、紫外线照射的条件下,GFRP会发生一系列物理化学变化,从而降低其服役性能.王荣华等[4]对光老化后玻璃纤维/尼龙66复合材料进行了傅里叶红外光谱检测,结果表明光作用加速了树脂基体自由基产生的光氧化效应,导致分子长链的断裂,造成了材料表面的粉化和纤维剥离等老化现象的发生.乔琨等[5]对碳纤维/环氧树脂(CF/EP)复合材料的研究表明,紫外辐射导致复合材料的玻璃态转变温度升高,老化初期玻璃态转温度的增长率较高,而中后期的变化较为平缓.BLIAN[6]分析了紫外辐射对层合板复合材料的影响,研究表明层合板呈现非脆性断裂的失效形态,紫外线无法穿透层合板,且拉伸强度随辐照周期的增加而降低.

目前,紫外线对玻璃纤维增强树脂基复合材料的老化作用还未有系统的研究,其老化机理尚不明确,而且没有考虑光、度、降水等多种因素的综合作用.为此,作者采用紫外灯老化箱来模拟并强化自然环境中太阳光中紫外线的辐射强度,综合考虑温度、降水等多种因素的共同作用,研究了温湿环境下紫外照射对玻璃纤维增强不饱和聚酯树脂基复合材料表面形貌、结构及力学性能等的影响,对其光老化的机理进行了初步探索.的UVAG340紫外灯,按GB/T14522-2008标准«机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫外灯»对试样进行紫外灯人工加速老化试验.加速老化试验的参数:紫外光强度为0.85 W??m-2;老化温度为(60±3)℃;相对湿度为65%;每个老化暴露周期均包括8h干燥、0.25h喷淋、3.75h冷凝;老化时间为1440h,分别在0,160,320,640,960,1440h后取出试样进行相应的测试.

采用CMT5205型力学试验机进行拉伸、弯曲测试,拉伸试验按照GB/T1040.5-2008标准,试样尺寸为250mm×25mm×5mm,拉伸时速度为2mm??min-1;弯曲试验按照GB/T1449-2005标准,试样尺寸为250mm×15mm×5mm,弯曲压下速度为2mm??min-1.采用GYZJ934型巴氏硬度计,对紫外老化试样的照射面(正面)和非照射面(反面)分别进行硬度测试.如果试样的巴氏硬度高于50HBa,取试样的8个点进行测试,否则取15个点进行测试,最后取其平均值作为该试样的巴氏硬度.巴氏硬度保留率为辐照一定时间后的巴氏硬度值与未经紫外照射巴氏硬度的比值.

1 试样制备与试验方法

1.1 试样制备

玻璃纤维预浸带来自南京玻璃钢研究设计院,预浸带主要由E型玻璃纤维2D 编织而成,铺层方式为[(0,90)/(±45)]3;牌号G300的不饱和聚酯树脂(UP)、固化剂S688和稀释剂均来自亚什兰特种化学品有限公司.采用真空袋压成型工艺,纤维的体积分数为60%.复合材料制备的步骤为:检查模具的密封性;预浸纤维布铺放与抽真空,依次铺放预浸纤维布、脱模纸、真空袋膜,通入树脂导流管,密封抽真空;常温固化48h,固化剂能量比为25%;后固化阶段,高温后固化12h完成玻璃纤维不饱和聚酯树脂基复合材料的制备.

1.2 试验方法

采用SUG8010型扫描电镜(SEM)观察复合材料老化前后的形貌;采用Magna750FTGIR型傅里变换红外光谱仪测试材料的组成结构;采用LUVGII型紫外加速老化试验箱进行加速老化试验,利用能量较高的短波紫外光进行照射.

老化光源为3根南京华强电子有限公司生产的UVAG340紫外灯,按GB/T14522-2008标准«机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫外灯»对试样进行紫外灯人

工加速老化试验.加速老化试验的参数:紫外光强度为0.85 W??m-2;老化温度为(60±3)℃;相对湿度为65%;每个老化暴露周期均包括8h干燥、

0.25h喷淋、3.75h冷凝;老化时间为1440h,分别在0,160,320,640,960,1440h后取出试样进行相应的测试.

采用CMT5205型力学试验机进行拉伸、弯曲测试,拉伸试验按照GB/T1040.5-2008标准,试样尺寸为250mm×25mm×5mm,拉伸时速度为2mm??min-1;弯曲试验按照GB/T1449-2005标准,试样尺寸为250mm×15mm×5mm,弯曲压下速度为2mm??min-1.采用GYZJ934型巴氏硬度计,对紫外老化试样的照射面(正面)和非照射面(反面)分别进行硬度测试.如果试样的巴氏硬度高于50HBa,取试样的8个点进行测试,否则取15个点进行测试,最后取其平均值作为该试样的巴氏硬度.巴氏硬度保留率为辐照一定时间后的巴氏硬度值与未经紫外照射巴氏硬度的比值.

2 试验结果与讨论

2.1 表面形貌

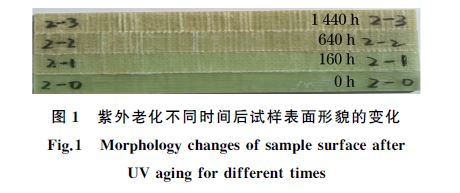

从图1可看出,紫外照射后试样表面出现变色、龟裂及翘曲变形等现象,且随老化时间的延长,表面颜色不断加深.这是由于不饱和聚酯树脂吸收紫外线后发生分子链断裂,并与空气中的O2 发生光氧化反应,产生新的发色基团;在紫外线、温度和温度三种因素的共同作用下[7G10],树脂中交联的酯键发生水解反应,从而引起聚合物分子链的断裂和解交联,树脂基体内部产生微裂纹,微裂纹进一步扩展导致基体的开裂,而增强相玻璃纤维中的Si-O-Si链不易发生水解反应,能够提高其化学稳定性[11G12].

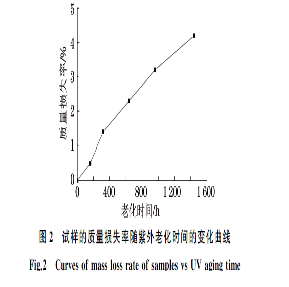

2.2 质量损失率

由图2可见:随着紫外老化时间的延长,试样的质量损失率不断地增加;经过1440h老化后试样的质量损失率达到了4.2%;在最初320h内试样的质量损失较为严重,其质量损失率达到了近1.4%.这主要是因为:在老化前期,温度和紫外照射共同作用导致残余固化剂与水分子的挥发以及光化学反应导致树脂分子的降解[13];在老化后期,残余固化剂

和水分子的挥发已基本完成,仅发生树脂分子的降解,所以在老化前期试样的质量损失较为严重.16.7%和15.6%,弹性模量和弯曲模量分别下降了23.8%和22%.在老化初期,温度和紫外线的共同作用使试样产生后固化效应,树脂中大分子链延长,试样的塑化度增加,强度增加;但在老化后期,试样中的光氧化与水解反应起主导作用,容易形成裂纹和孔隙,玻璃纤维和基体的界面结合强度降低,导致试样的拉伸与弯曲强度和模量下降.

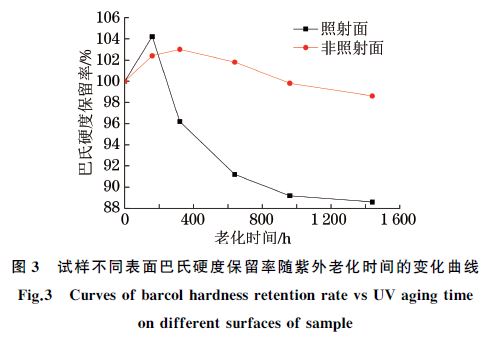

2.3 巴氏硬度

由图3可知:经过1440h紫外照射后,试样照射面的巴氏硬度保留率为88.6%,而在紫外照射160h时试样照射面的巴氏硬度保留率为104.2%;试验结束后试样非照射面的巴氏硬度保留率为98.6%,其变化趋势与照射面的一致,先升后降.在老化初期,树脂基体中未完全固化的不饱和双键与空气或者水中的氧元素发生后固化反应,使树脂的交联程度增加,所以巴氏硬度增大;随着紫外老化时间的延长,试样表面发生了树脂分子的光氧化降解,这导致了巴氏硬度的降低.

2.4 拉伸与弯曲性能

由图4可看出:随着紫外老化时间的延长,试样的拉伸与弯曲强度和模量均呈先增大后减小的变化趋势;老化时间为160h时,试样的拉伸强度和弯曲强度分别提高了9.9%和6.2%;弹性模量和弯曲模量分别提高了7.1%和19%;当老化时间达到1440h时,拉伸强度和弯曲强度与老化前相比分别下降了16.7%和15.6%,弹性模量和弯曲模量分别下降了23.8%和22%.在老化初期,温度和紫外线的共同作用使试样产生后固化效应,树脂中大分子链延长,

试样的塑化度增加,强度增加;但在老化后期,试样中的光氧化与水解反应起主导作用,容易形成裂纹和孔隙,玻璃纤维和基体的界面结合强度降低,导致试样的拉伸与弯曲强度和模量下降.

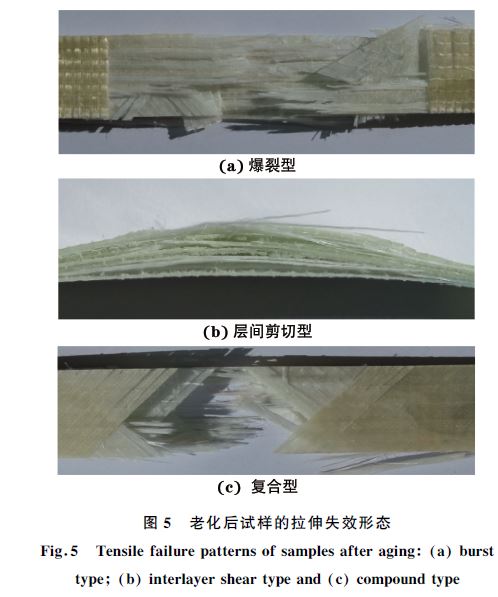

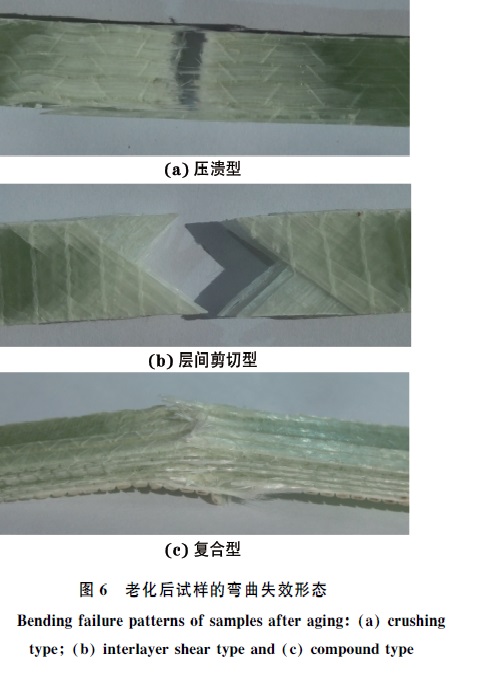

试验中观察到试样的拉伸失效形态可分三类:爆裂型、层间剪切型和复合型.由图5(a)可见,试样中大量纤维束从基体中拔脱并断裂,基体开裂,失效形态为爆裂型破坏.由图5(b)可见,试样中少量纤维断裂,出现明显的层间剥离,这表明试样的抗拉

性能较好,失效形态以层间剪切型为主.由图5(c)可见,+45°方向纤维束从基体中拔脱与断裂,-45°方向基体开裂,这属于复合型失效模态.试验中观察到试样的弯曲失效形态也可分三类:压溃型、层间剪切型和复合型,如图6所示.压溃型失效是加载点附近的表层玻璃纤维首先受到破坏,继续加载时,破坏区域逐渐向试样的内部发展,形成竖向断裂,最后试样下表面的玻璃纤维被拉断.层间剪切型失效是在压应力作用下,首先在纤维与基体的缺陷处萌生裂纹,并沿平行于纤维方向扩展;随着载荷的增加,裂纹密度不断增大,裂纹迅速在纤维束间扩展并向基体延伸,导致纤维与树脂基体剥离,现层间剪切破坏;在层间剪切破坏形成的同时,裂纹沿层间向基体延伸,形成微区层间脱粘,最终导致试样的局部失效破坏.复合型失效是压应力破坏和层间剪切破坏两者形态引起的基体开裂和分层剥离,由于纤维增强复合材料层板的抗弯强度远大于其层间剪切强度,因此在纤维未达到其断裂强度时,试样就已发生脱粘剥离而导致最终的失效[14].

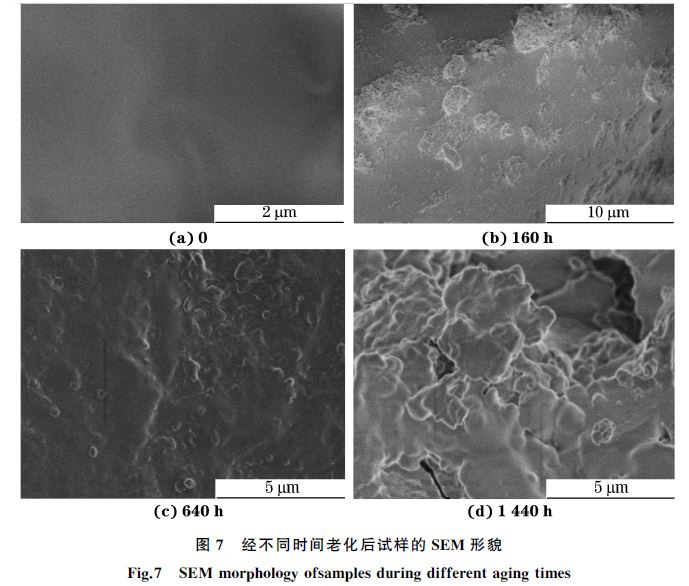

2.5 表面SEM 形貌

由图7可见:未老化试样的表面平滑;经160h老化后,试样表面的致密层被破坏,表面变得疏松并出现较多凹坑;经640h老化后,试样表面出现孔隙并产生明显的韧性白色条带,这是由聚合物的光氧化和吸湿蠕变造成的;当老化时间延长到1440h时,孔隙率和韧性白色条带数量骤增,呈现出明显的层片状海浪花样.这表明了随着老化时间的延长,表面缺陷增多,而基体的孔隙与微裂纹又加剧了光氧化和吸湿蠕变效应,进一步使纤维/基体界面结合强度降低,最终导致试样宏观力学性能的退化.

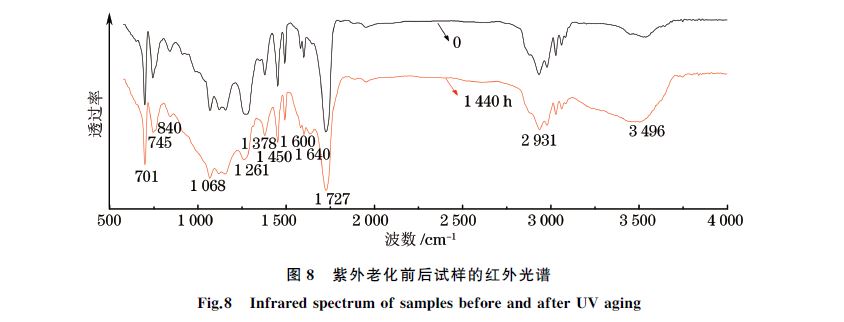

2.6 红外光谱

从图8可以看到[15],经紫外辐照后,试样在红外光谱中吸收峰的数量不变,但吸收峰的面积发生了变化.例如:3496cm-1处代表的是羟基OH 的伸缩振动峰,1640cm-1处代表的是聚酯不饱和双键C=C的伸缩振动峰,两者振动峰的面积均增大;2931cm-1处代表的是亚甲基的C-H 的不对称伸缩振动峰,1727cm-1处是羧基C=O 的伸缩振动峰,1600cm-1处是苯环的特征峰,1450cm-1处是C-H 键的弯曲振动峰,1261cm-1处是OH 键的

弯曲振动峰,1068cm-1处是C-O 键的伸缩振动峰,840cm-1处是聚丙烯中C-H 键的弯曲振动峰,745cm-1处是单取代苯的C-H 摇摆振动峰,这些振动峰的面积均减小.这表明复合材料中存在化学键断裂的现象,紫外线照射使其化学结构发生了改变.

3 结 论

(1)在紫外线、湿度和温度三种因素的共同作用下,复合材料表面逐渐出现泛黄、龟裂及翘曲变形等现象,且随紫外老化时间的延长,表面颜色不断加

深.

(2)随着紫外老化时间的延长,复合材料的质量损失率不断增加;在最初的320h内质量损失较为严重,质量损失率达到了1.4%,经过1440h老化后质量损失率达到了4.2%.

(3)复合材料照射面和非照射面的巴氏硬度保留率均随紫外老化时间的延长呈先增大后减小的趋势;经过1440h紫外线照射后,照射面的巴氏硬度保留率为88.6%,而非照射面的巴氏硬度保留率为98.6%.

(4)随着紫外老化时间的延长,复合材料的拉伸、弯曲强度和模量均呈先增大后减小的趋势.

(5)聚合物的光氧化和吸湿蠕变效应导致复合材料表面孔隙率和韧性白色条数量增加,微观形貌呈现出明显的层片状海浪花样.

(6)复合材料中存在化学键断裂的现象,紫外照射使其化学结构发生了改变.

(文章来源:材料测试网-机械工程材料)