螺栓断裂失效分析

1. 概述

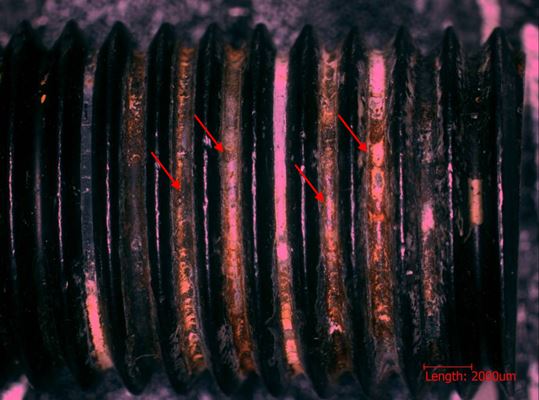

委托方提供失效螺栓残件两枚,已使用完好螺栓一枚,未使用螺栓三枚,规格为M16×60,等级为12.9级,材质为SCM435。该批次螺栓制造工艺为:成型-辗牙-碱液去磷-调质热处理,螺栓表面发黑处理。据委托方反映,通过排查包装、运输、拆箱、安装等过程,未发现螺栓表面沾染任何外来物质或受污染的情况,安装过程不添加任何润滑介质,装配完成后静放12小时发现螺栓出现断裂现象[1],委托方要求分析其失效原因。图1所示为现场螺栓安装示意图,推断安装时螺纹末端应拧入底座盲孔。图2所示为送检试样宏观形貌,可见断口处未发现明显的塑性变形,失效螺栓残件螺纹牙底存在明显的锈蚀产物(如图3箭头所示)。

图1 现场螺栓安装示意图

图2 送检试样宏观形貌

图3 失效螺栓残件螺纹牙底低倍形貌

图4 失效螺栓断口低倍形貌

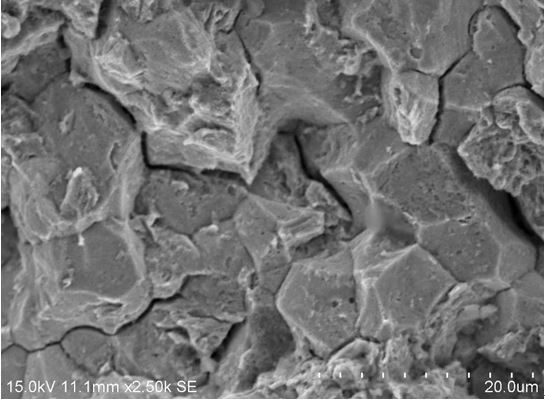

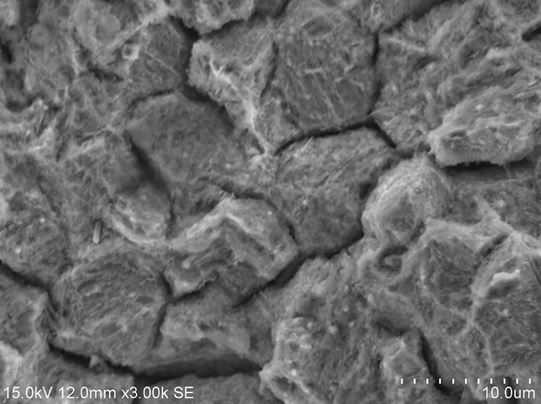

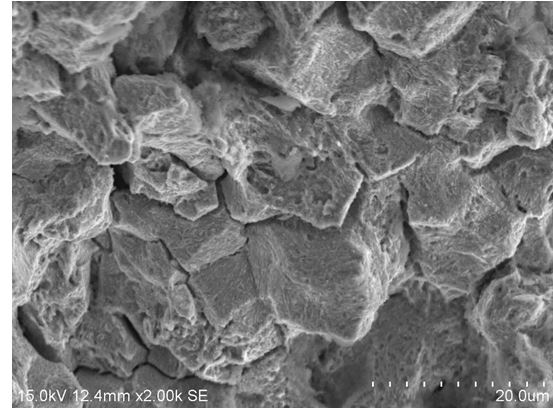

图5~图7所示为A区微观形貌,断面存在腐蚀现象,仍可见明显的“冰糖状”沿晶形貌,并伴随晶间二次裂纹。

图5 A区微观形貌

图6 A区微观形貌

图7 A区微观形貌

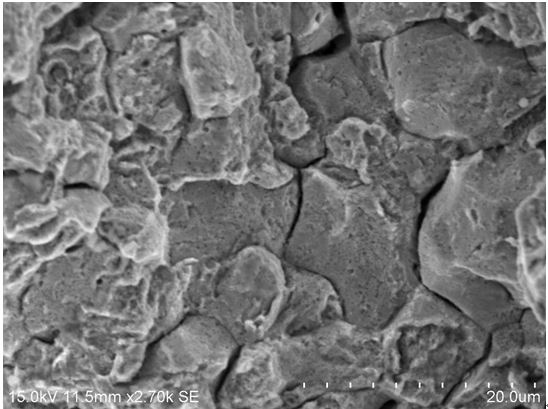

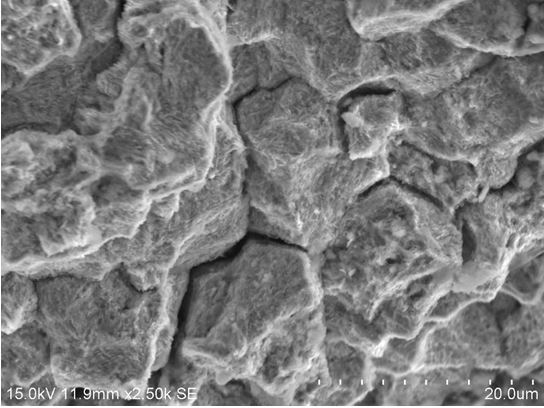

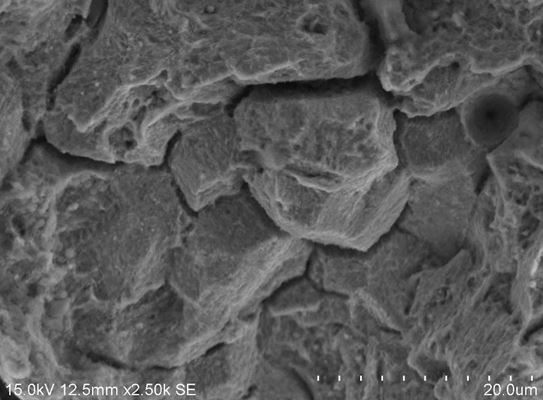

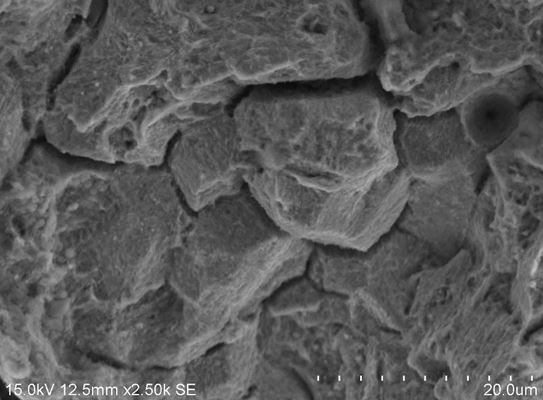

图8~图10所示为B区微观形貌,断面存在腐蚀现象,仍可见明显的“冰糖状”沿晶形貌,并伴随晶间二次裂纹。

图8 B区微观形貌

图9 B区微观形貌

图10 B区微观形貌

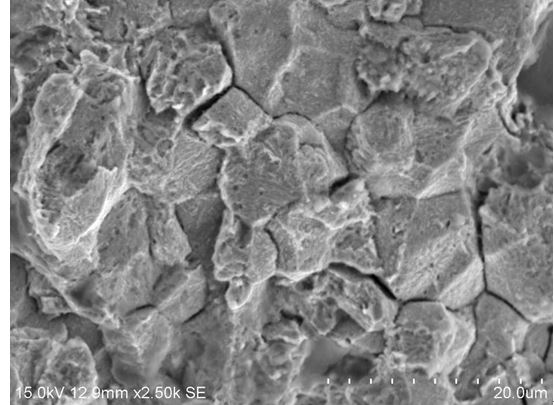

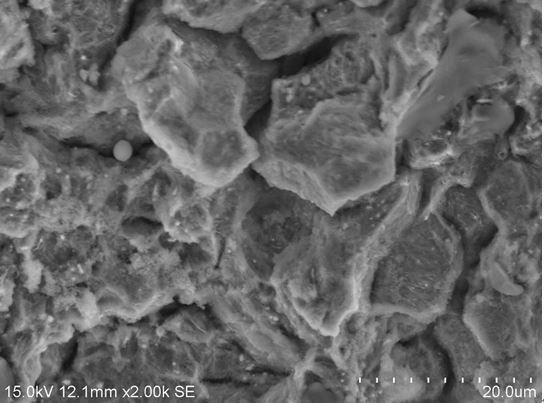

图11~图13所示为C区微观形貌,断面存在腐蚀现象,仍可见明显的“冰糖状”沿晶形貌,并伴随晶间二次裂纹。

图13 C区微观形貌

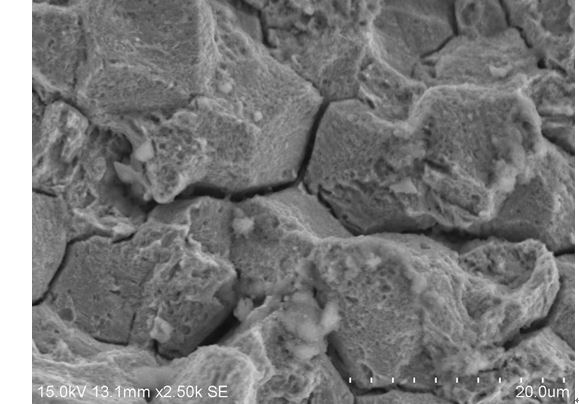

图14 D区微观形貌

图15 D区微观形貌

图16 D区微观形貌

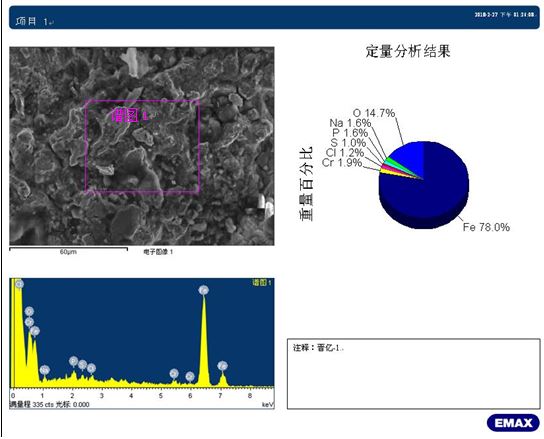

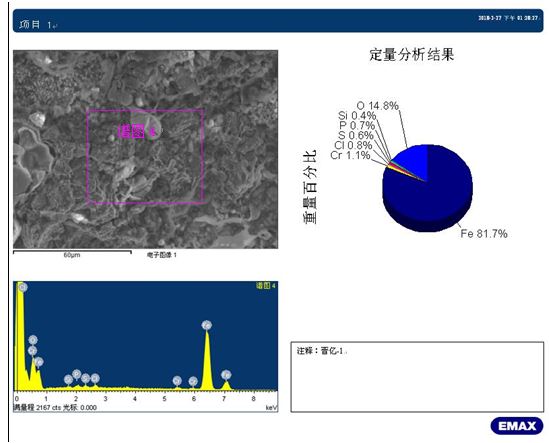

图17、18所示为失效螺栓断口腐蚀产物能谱分析结果,可见腐蚀产物主要为铁的氧化物,并存在少量磷、硫、氯、钠等元素。

图17 断面腐蚀产物能谱分析结果

图18 断面腐蚀产物能谱分析结果

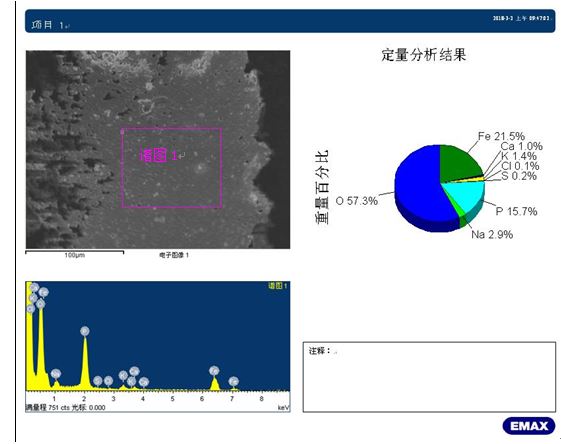

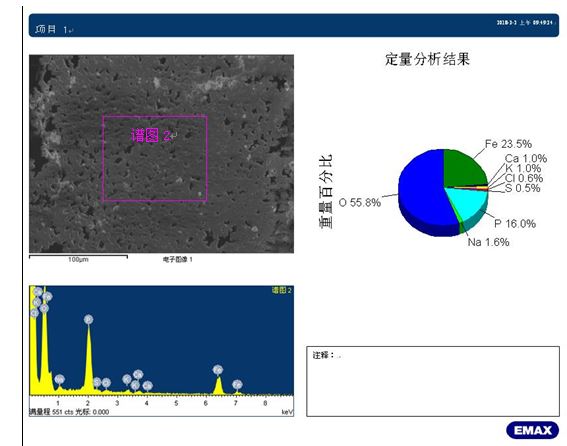

图19、20所示为失效螺栓螺纹牙底腐蚀产物能谱分析结果,可见腐蚀产物主要为铁的氧化物,并存在大量磷元素及少量硫、氯、钠、钙、钾等元素,腐蚀性元素类别与断面一致。

图19 螺纹牙底腐蚀产物能谱分析结果

图20 螺纹牙底腐蚀产物能谱分析结果

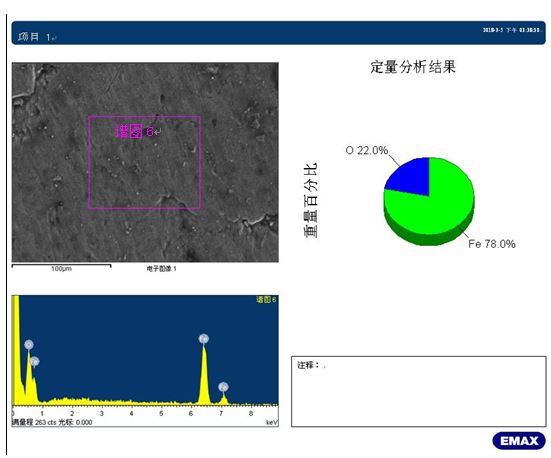

图21所示为失效螺栓表面发黑层能谱分析结果,可见发黑层主要成分为铁和氧,未发现磷元素。

图21 螺栓表面发黑层能谱分析结果

3. 金相检测

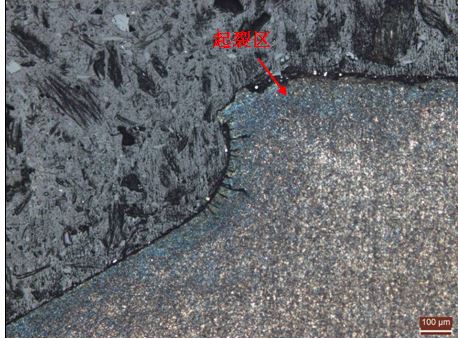

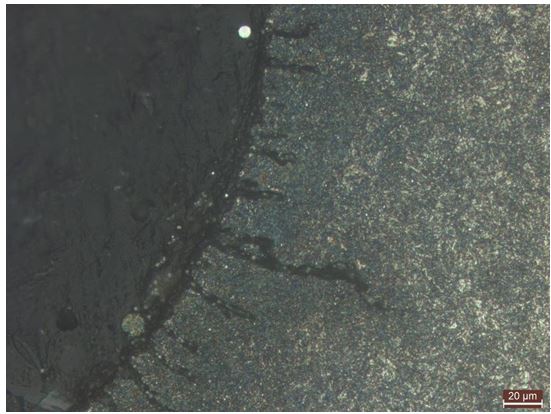

截取失效螺栓纵截面进行金相观察,起裂区附近金相组织如图22所示,可见起裂区附近螺纹牙底存在大量由表面萌生并沿垂直方向扩展的微裂纹(图23所示),螺纹表面未发现明显的脱碳或増碳现象。

图22 失效螺栓起裂区金相组织

图23 起裂区附近螺纹牙底金相组织

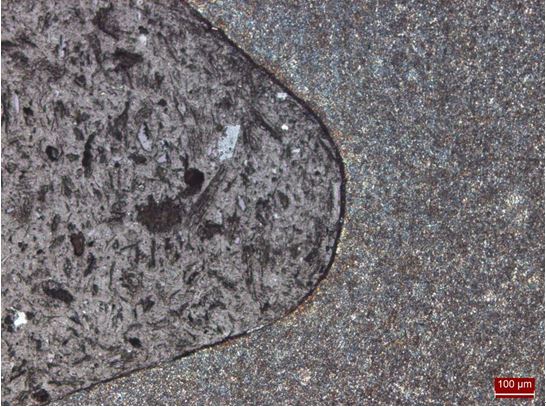

图24所示断口相邻螺纹牙底金相组织,未发现裂纹、折叠等不连续性缺陷或明显的脱碳、増碳现象。

图24 断口相邻螺纹牙底金相组织

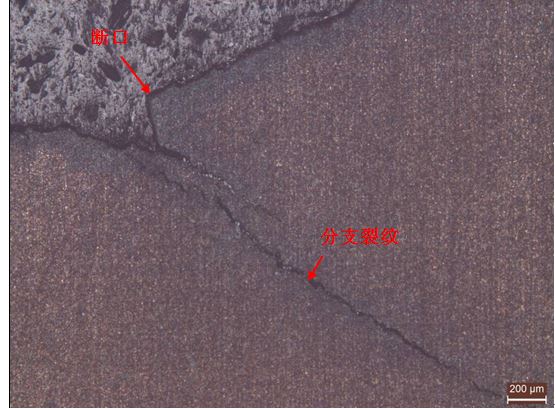

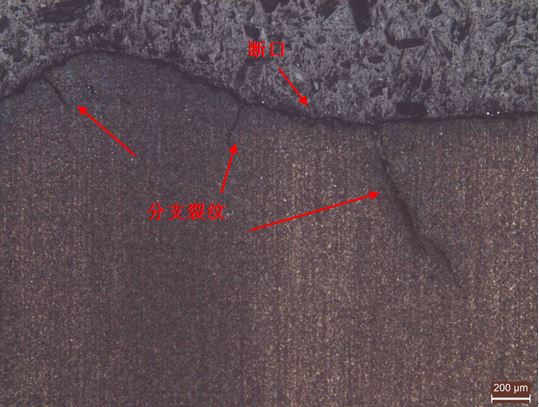

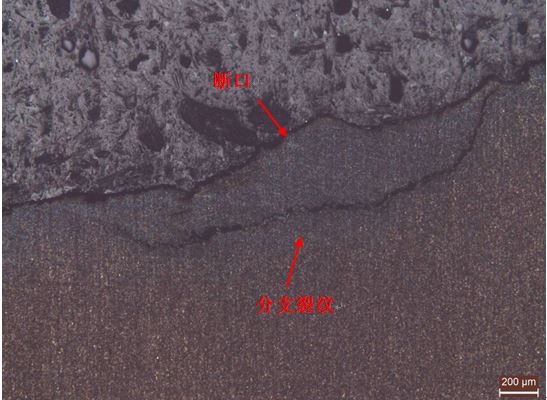

图25~图27所示断裂扩展区纵截面金相组织,断面附近存在明显的分支裂纹。

图25 断裂扩展区纵截面金相组织

图26 断裂扩展区纵截面金相组织

图27 断裂扩展区纵截面金相组织

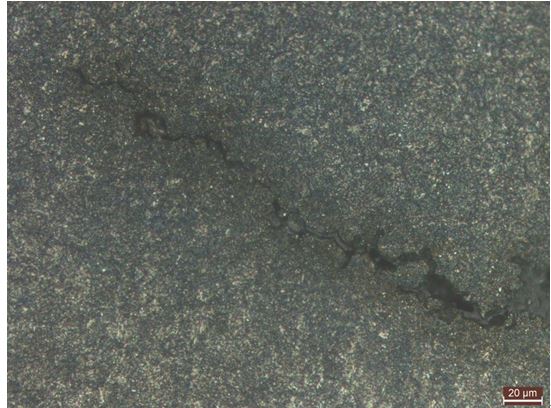

图28~30所示为分支裂纹附近显微组织,可见分支裂纹均以沿晶形式扩展。

图28 分支裂纹附近显微组织

图29 分支裂纹附近显微组织

图30 分支裂纹附近显微组织

图31所示为失效螺栓芯部显微组织,为均匀的回火索氏体组织,无异常。

图31 失效螺栓芯部显微组织

图32所示分别为失效螺栓非金属夹杂物形态,根据“GB/T 10561-2005”标准规定,判定为D类球状氧化物(细系)1级,无异常。

图32 失效螺栓非金属夹杂物形态

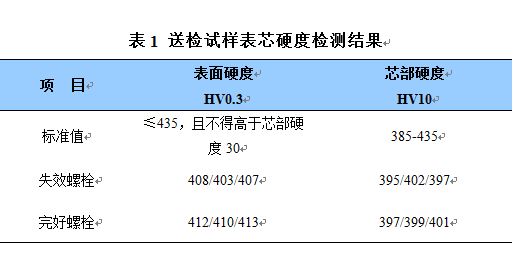

4.性能检测

对失效螺栓与完好螺栓分别进行表芯硬度检测,结果如表1所示,表芯硬度均符合“GB/T 3098.1-2010”标准中关于12.9级螺栓的规定。

对完好螺栓进行实物拉伸试验,当拉力值达到202.8kN时,螺栓断裂于未旋合螺纹部位,经计算得螺栓抗拉强度为1292MPa,符合“GB/T 3098.1-2010”标准规定(≥1220MPa)。

5. 化学成分分析

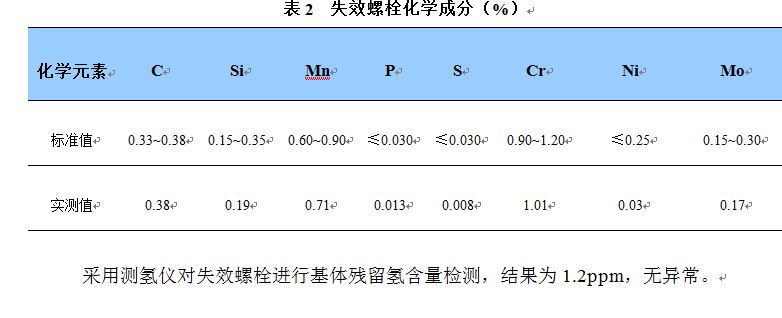

采用直读光谱法对失效螺栓进行化学成分分析,结果如表2所示,符合“JIS G4053:2008”标准中关于SCM435钢的规定。

6.综合分析

送检试样显微组织、螺纹表面缺陷,脱碳、増碳、非金属夹杂物、力学性能、化学成分、基体氢含量等指标均未发现异常。宏观形貌显示,失效螺栓断口附近未发现明显塑性变形,螺纹牙底及断面存在明显的腐蚀产物。微观形貌显示,大部分断面均可见明显的“冰糖状”沿晶形貌,并伴随晶间二次裂纹,能谱分析显示断面腐蚀产物主要为铁的氧化物,并存在少量磷、硫、氯等腐蚀性元素,元素种类与螺纹牙底的腐蚀产物基本一致。螺栓服役时主要承受轴向拉应力作用,螺纹牙底与断面的腐蚀产物说明螺栓服役环境中存在腐蚀性介质,同时满足了应力腐蚀的两个条件,即拉应力条件和特定的腐蚀介质。因此综合断口形貌特征、能谱分析结果及服役环境判断送检螺栓失效模式为应力腐蚀断裂。

据委托方反映,螺栓表面发黑处理,通过排查包装、运输、拆箱、安装等过程,均未发现螺栓表面沾染任何外来物质或受污染的情况,同时螺栓安装过程不添加任何润滑介质,因此推断腐蚀介质并不是由螺栓带入,可能积聚在底座盲孔中,且该腐蚀介质中可能含有磷、硫、氯、钠、钾、钙等元素;在腐蚀环境中表面发黑处理的耐蚀能力明显不足,螺栓表面易发生腐蚀,导致应力腐蚀环境条件的形成。

7. 结论

(1)送检螺栓失效模式为应力腐蚀断裂;

(2)引起螺栓断裂的主要原因是螺栓服役过程中接触腐蚀介质。

注[1]:该信息由委托方提供,本实验室不负责其真实性验证。