分享:考虑焊接热影响区的DP590高强钢焊点碰撞失效模拟

郑 颢,欧阳俊,王玉超,李 伟,刘 衡,曾子聪,刘彦梅

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

摘 要:通过焊点撕裂试验(搭接拉剪、剥离拉伸和 KS-II拉伸),研究了 DP590高强钢焊点在不同受力条件下的碰撞失效力学响应;提出了考虑弯矩传递和焊接热影响区的焊点建模方法,基于DP590钢的 CrachFEM 材 料 模 型,通 过 焊 点 撕 裂 试 验 结 果 与 仿 真 结 果 对 标,获 得 了 热 影 响 区CrachFEM 材料模型的修正系数,通过子系统三点弯曲压溃试验,对仿真结果进行验证。结果表明:焊点试样均在热影响区发生撕裂;子系统试验得到的力-位移曲线与仿真结果具有较好的一致性,仿真和试验获得的失效载荷相对误差在1%以内,说明提出的焊点失效模拟方法可以较准确地预测 DP590高强钢焊点的碰撞失效行为。

关键词:DP590高强钢;CrachFEM 材料模型;焊点失效;模拟精度中图分类号:TG424 文献标志码:A 文章编号:1000-3738(2021)07-0057-06

0 引 言

在汽车碰撞有限元仿真中,车身焊点力学响应的仿真精度是保证整车碰撞模拟结果准确的关键因素。因此,研究焊点的失效力学响应对提高整车的碰撞模拟精度具有重要意义。高卫民等[1]和冯悦等[2]研究发现,在汽车碰撞模拟中考虑焊点的断裂特性后,整车碰撞的仿真精度提升较为明显。杨济匡等[3]在碰撞仿真中采用实体单元模型模拟焊点,结果表明实体单元焊点模型优于梁单元模型,但其忽略了热影响区和焊核力学性能差异的影响。李萌等[4]以焊点的剪切力和轴向力为失效判据进行了前纵梁压溃试验对标分析,结果表明基于 KS-II试验的焊点失效 模 型 具 有 较 高 的 模 拟 精 度。SEEGER等[5]通过精细网格模型研究了钢板厚度对焊点失效力的影响,网格尺寸约为0.3mm,因网格数量过多,计算效率下降明显,不适用于工程实际。提高焊点碰撞失效仿真精度的关键是建立具有失效预测能力的材料模型。近几十年来,随着计算57郑 颢,等:考虑焊接热影响区的 DP590高强钢焊点碰撞失效模拟力学和有限元方法的快速发展,出现了一系列金属断裂 失 效 模 型,如 J-C 损 伤 模 型、GTN 模 型 和CrachFEM 失效模型。J-C 损伤模型能够较好地模拟应力三轴度小于1/3时材料的断裂行为,但在应力三轴度大于1/3的条件下,其对金属材料失效的预测精度下降得较为明显;GTN 模型描述了材料失效时成核成孔的现象,适用于典型的金属正向断裂失效,但是不能准确描述剪切型韧性断裂行为[6-7];CrachFEM 失效模型则考虑了材料的正向断裂和剪切断裂两种机理,可表征材料在不同应力状态下的正向断裂和剪切断裂特性,同时考虑了材料颈缩失稳对断裂失效的影响,因此对材料失效行为的预测更为准确全面[8-10]。目前,CrachFEM 失效模型极少应用于焊点失效模拟。作者对 DP590高强钢点焊试样进行了搭接拉剪(Lap-sheartension)、剥离拉 伸 (Coach-peeltension)和 KS-II 十 字 拉 伸(Cross-tension)等焊点撕裂试验,获得了焊点在不同受力条件下的力-位移曲线;考虑焊接热影响区建立了焊点模型,通过焊点撕裂试验确定了热影响区CrachFEM 失效模型的修正系数并应用于子系统的碰撞失效预测,采用三点弯曲压溃试验进行了验证。

1 焊点撕裂试验方法及结果

1.1 试验方法试验材料

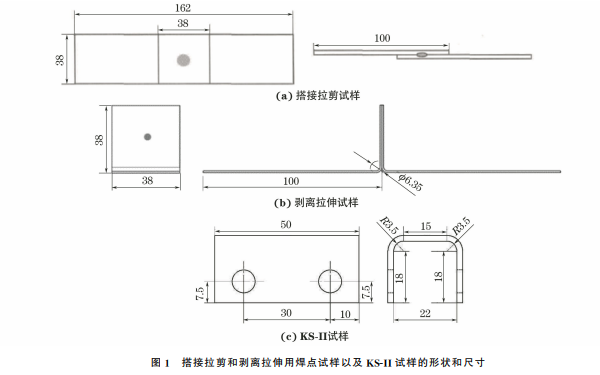

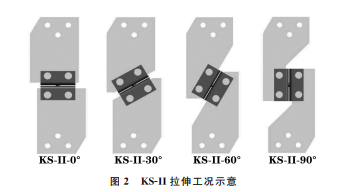

为某钢厂提供的车身结构用轧制态DP590高强钢板,厚度为 1.2 mm。在整车碰撞过程中,车身不同部位的焊点往往承受不同程度的拉剪组合作用。为研究焊点在不同受力条件下的失效行为,分别对其进行搭接拉剪试验、剥离拉伸试验和KS-II十字拉伸试验。搭接拉剪试样如图1(a)所示,焊点位于搭接区域中心;剥离拉伸试样需在模具上折弯后再进行焊接,如图1(b)所示;KS-II试样则需进行机加工开孔,在模具上折弯成 U 形件,如图1(c)所示,再进行点焊连接。图1 搭接拉剪和剥离拉伸用焊点试样以及 KS-II试样的形状和尺寸Fig 1 Shapeandsizeofspotweldsamplesforlap-sheartension a andcoach-peeltension b andofKS-IIsample c在 REGER300k型拉伸试验机上进行焊点撕裂试验,拉伸速度均为5mm·min-1,每种工况下各做3次平行试验。KS-II试验时需先将夹具安装在拉伸试验机上,再将焊点试样用螺栓紧固在夹具上,然后由试验机牵引夹具对试样进行加载,拉力方向与焊核轴向分别成0°,30°,60°,90°角,如图2所示,分别记作KS-II-0°、KS-II-30°、KS-II-60°、KS-II-90°。

1.2 试验结果

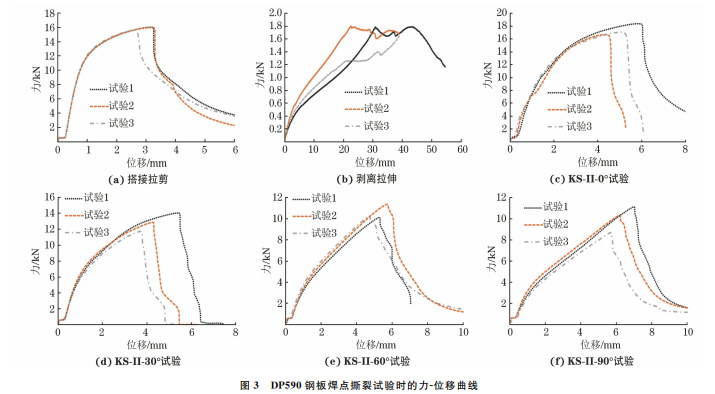

由图3可知:所有工况下焊点的力-位移曲线的离散度基本满足要求;焊点搭接拉剪平均失效载荷为15.9kN,剥离拉伸平均失效载荷为1.8kN,KSII-0°/30°/60°/90°拉 伸 试 验 平 均 失 效 载 荷 分 别 为17.4,12.9,10.6,10.0kN。不同工况下焊点试样均在热影响区发生撕裂,表明焊接质量可靠。

2 有限元模拟及失效参数标定

2.1 焊点

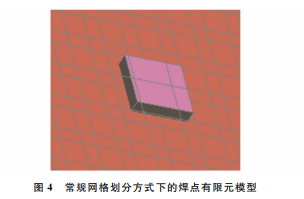

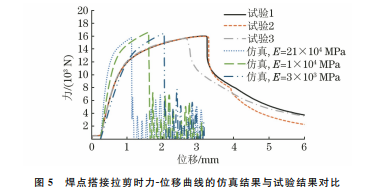

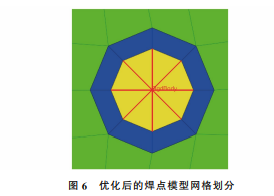

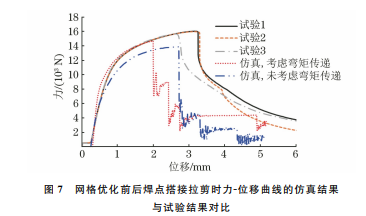

有限元模型在工程应用中,通常忽略焊接热影响区和焊核58郑 颢,等:考虑焊接热影响区的 DP590高强钢焊点碰撞失效模拟图2 KS-II拉伸工况示意Fig.2 DiagramofKS-IItensionconditions的力学性能差异而采用1个体单元进行网格划分,建立的焊点模型如图4所示,体单元边长根据焊点试样的实测均值设置为6mm。以试验测得的焊点拉剪失效载荷15.9kN 为失效判据,焊点材料选用MAT100,弹性模量E 分别设置为210000,10000,3000 MPa,基于搭接拉剪工况模拟焊点试样的加载,试样一端用夹具固定,另一端反向拉伸,拉伸速度为0.5m·s-1,分析其失效行为并与试验结果进行对比。由图5可知,不同弹性模量下焊点试样的力-位移曲线仿真结果均与试验结果相差较大。这说明忽略热影响区和焊核力学性能差异的网格划分方式会导致较低的仿真精度,无法满足高精度仿真应用的需求。图3 DP590钢板焊点撕裂试验时的力-位移曲线Fig 3 Force-displacementcurvesofDP590steelplatespotweldduringtearingtests a lap-sheartension b coach-peeltension c KS-II-0°test d KS-II-30°test e KS-II-60°testand f KS-II-90°test图4 常规网格划分方式下的焊点有限元模型Fig.4 Finiteelementmodelofspotweldbyconventionalmeshgeneration在整车碰撞中,焊点失效的主要表现形式为热影响区撕裂,因此采用spider-mesh网格对焊接热影响区进行网格划分更为合理。使用4个体单元对焊核图5 焊点搭接拉剪时力-位移曲线的仿真结果与试验结果对比Fig.5 Comparisonbetweensimulationandtestresultsofforcedisplacementcurvesofspotweldduringlap-sheartension进行划分,8个壳单元对热影响区进行划分,参考实际焊点尺寸,将焊核直径设置为6mm,热影响区宽度设置为1.5mm。体单元上的节点不存在弯矩,所以59郑 颢,等:考虑焊接热影响区的 DP590高强钢焊点碰撞失效模拟面内弯矩不能从体单元传递到壳单元上,这与焊点拉剪时的实际情况不符。考虑到焊核强度较高,在焊核两侧分别建立一个 NRB单元(LS-DYNA软件中的关键字为*CONSTRINED_NODAL_RIGID_BODY)来解决弯矩传递问题,如图6所示。为验证以上建模方式的合理性,对比2种网格划分方式(即是否在焊核两侧建立 NRB单元)的仿真结果差异。模拟时钢板母材和热影响区采用 DP590钢板的 CrachFEM 材料模型,焊核采用*MAT_100材料。由图7可知,考虑弯矩传递问题的焊点建模方法,其仿真结果与试验结果吻合得更好,能更准确地表征焊点的实际力学响应行为。

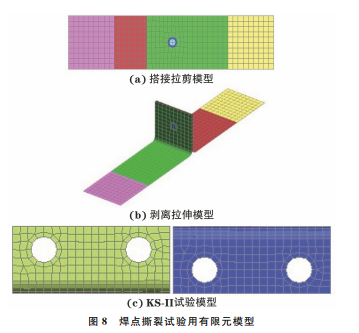

2.2 CrachFEM 材料模型

CrachFEM 材料模型开发试验包括弹塑性测试试验和断裂失效试验两部分,其中弹塑性测试试验包括准静态单轴拉伸试验、动态拉伸试验、叠层压缩试验和扭转试验,主要目的是获得材料的弹性模量、泊松比、硬化曲线和屈服轨迹;断裂失效试验包括圆图8 焊点撕裂试验用有限元模型Fig 8 Finiteelementmodelsforspotweldtearingtests a lapsheartension model b coach-peeltension modeland c KS-IItestmodel孔试样拉伸、缺口试样拉伸、直角和斜角开槽拉伸、剪切试验、穿孔试验和三点弯曲试验,主要目的是获得材料在不同应力状态下的失效极限应变,通过观察断口形貌判断断裂模式并基于 CrachFEM 失效准则拟合出材料的正向断裂失效(DNF)曲线、剪切失效(DSF)曲线和成形极限(FLC)颈缩失稳失效曲线。前期研究获取的 DP590钢板的 CrachFEM 材料模型见图9。

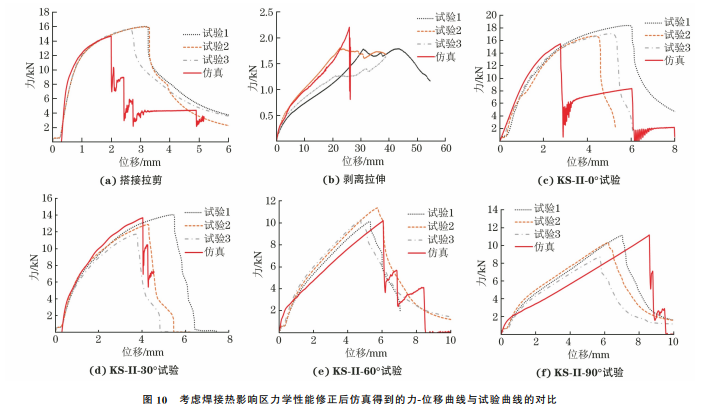

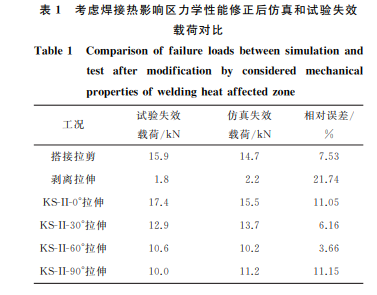

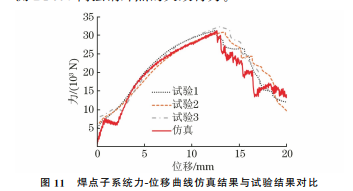

2.3 焊接热影响

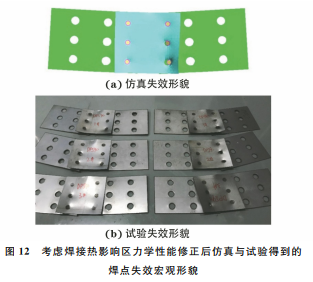

区力学性能修正焊接热影 响 区 尺 度 很 小,无 法 通 过 材 料 级 试验准确描 述 该 区 域 的 力 学 性 能。因 此,主 要 通 过“逆向”思维获得 其 力 学 性 能 修 正 系 数,即 通 过 与焊点试验 结 果 对 标,获 取 其 失 效 参 数。热 影 响 区材料力学性能的修正可以通过 LS-DYNA 软件关键字 *INITIAL_STRESS_SHELL_SET 进 行 调整,其中 HV16为焊接热影响区塑性硬化曲线修正系数,HV17、HV18和 HV19分别为正向断裂失效曲线、剪切失效曲线和成形极限颈缩失稳失效曲线的修正系数。结合工程实际,控制各工况下仿真对标平均相对误差在15%以下,经过仿真迭代,最终确定焊点热影 响 区 材 料 的 修 正 系 数 HV16、HV17、HV18、HV19的缩放系数分别为1.0,0.9,0.9,1.0。经修正后,仿真得到的力-位移曲线见图10,失效载荷见表1。可见,修正后仿真预测的焊点在各工况下的力学响应基本与试验结果相符,不同工况下的仿真失效载荷和试验结果的平均相对误差在10.21%,说明修正方法可靠。工况试验失效载荷/kN仿真失效载荷/kN相对误差/%搭接拉剪 15.9 14.7 7.53剥离拉伸 1.8 2.2 21.74KS-II-0°拉伸 17.4 15.5 11.05KS-II-30°拉伸 12.9 13.7 6.16KS-II-60°拉伸 10.6 10.2 3.66KS-II-90°拉伸 10.0 11.2 11.153 子系统模拟及试验验证为验证上 述 焊 点 失 效 仿 真 方 法 的 可 靠 性,开展了焊点失效子系统试验———静态三点弯曲压溃试验。设 计 的 子 系 统 焊 点 试 样 主 要 由 尺 寸 为350mm×100mm×100mm 的 2 根 方 钢 管、平 面尺寸为150mm×95mm 的4块侧面固定板、平面尺寸为100mm×95mm 的2块侧面焊接板和平面尺寸为300mm×70mm 的1块顶部连接板组成。测试材料与方钢管之间均为 M12螺栓连接,方钢管两侧分别用6个焊点连接侧板。在 REGER300k型拉伸压缩试验机上进行三点弯曲压溃试验,刚性压头直径为100mm,刚性支61郑 颢,等:考虑焊接热影响区的 DP590高强钢焊点碰撞失效模拟撑的直径和跨距分别为100,500mm。通过控制横梁静态加载,加载速度为5 mm·min-1。三点弯曲工况中,方管底部处于受拉状态,下部的焊点因承受剪切力而在焊接热影响区发生撕裂。基于试验工况建立有限元仿真模型,建模方法与2.1节一致。有限元仿真与试验得到的力-位移曲线见图11,可知仿真与试验得到的力-位移曲线具有较好的一致性。仿真得到的失效载荷为31.2kN,试验获得的平均失效载荷为31.5kN,相对误差在1%以内,说明有限元模型预测精度较高。由图12可知,有限元模型仿真得到的焊点失效位置与试验结果一致。综上,作者提出的焊点失效模拟方法可以较准确地预测 DP590高强钢焊点的失效行为。

4 结 论

(1)对 DP590高强钢焊点试样进行搭接拉剪、剥离拉伸和 KS-II十字拉伸试验,所有工况下的试样均在热影响区发生撕裂,表明焊接质量可靠。(2)基于模拟焊点热影响区的spider-mesh网格,提出在实体焊核两侧建立 NRB单元、解决体单元和壳单元耦合中的弯矩传递问题的焊点建模方法,仿真得到的力-位移曲线与试验结果吻合得更好,能更准确地表征焊点的实际力学响应行为。(3)基于 DP590高强钢的CrachFEM 材料模型,对标焊点失效试验和仿真结果,获得考虑焊点热影响区失效的材料修正系数,仿真得到的失效载荷与试验结果的平均相对误差在10.21%,模拟结果准确。(4)对焊点子系统进行静态三点弯曲压溃试验,试验得到的力-位移曲线与仿真结果具有较好的一致性,仿 真 和 试 验 获 得 的 失 效 载 荷 相 对 误 差 在1%以内,说明提出的考虑焊接热影响区的焊点失效模拟方法可以较准确地预测 DP590高强钢焊点的碰撞失效行为。

来源:材料与测试网