分享:Sn-3.0Ag-0.5Cu/ENEPIG焊点界面反应及剪切性能的尺寸效应

于凤云,刘 浩,杜彦凤

(大连理工大学材料科学与工程学院,大连 116024)

摘 要:将直径分别为200,300,400μm 的 Sn-3.0Ag-0.5Cu焊球在化学镍/钯/金(ENEPIG)焊盘上进行多次(1,3,5,7次)钎焊回流形成 Sn-3.0Ag-0.5Cu/ENEPIG 焊点,并对回流3次的焊点进行不同温度(75,100,125 ℃)的时效处理,研究了焊球尺寸对钎焊回流及时效处理后焊点界面组织及剪切强度的影响。结果表明:钎焊回流和时效处理后,焊点界面金属间化合物层的厚度及焊点的剪切强度均随焊球直径的增大而降低,二者表现出明显的尺寸效应;在焊球尺寸相同的条件下,回流次数的增加和时效温度的升高均会导致界面金属间化合物层厚度的增加,以及焊点剪切强度的降低。

关键词:Sn-3.0Ag-0.5Cu/ENEPIG 焊点;回流;尺寸效应;金属间化合物;剪切强度中图分类号:TG115 文献标志码:A 文章编号:1000-3738(2021)08-0081-06

0 引 言

随着科学技术的进步,电子消费产品要求具有更好的性能、更多的功能、更小的尺寸,这使得微电子工业逐步进入集成电路(IntegratedCircuit,IC)的后摩尔定律时代,而三维(3D)IC封装成为解决超大规模IC物理极限的重要方案之一,并获得了极大的发 展[1]。3DIC 封 装 广 泛 采 用 微 凸 点 (MicroBump)和硅通孔(Through-Silicon-Vias,TSV)实现芯片互连,这在促进封装密度不断提高的同时,也使得焊点尺寸大大减小,从而导致焊点界面反应、组织演化以及焊点力学性能表现出明显的尺寸(体积)效应[2-5]。互连焊点常常因热失配、装配外力等原因发生剪切失效,因此具有良好剪切性能的焊点是电子产81于凤云,等:Sn-3.0Ag-0.5Cu/ENEPIG焊点界面反应及剪切性能的尺寸效应品高可靠性的重要保障。但在尺寸效应的作用下,焊点界面金属间化合物(IMC)体积在焊点中的比例增加,微小尺度互连的可靠性问题变得更加严重[6-7]。化学镍/钯/金(ENEPIG)表面处理层具有良好的钎焊润湿性、缓慢的界面金属间化合物生长速率和较低的成本等特性,且能够满足多种封装工艺要求,因而受到了广泛的重视。ENEPIG 在化学镍金(ENIG)的基础上引入钯层,较好地解决了ENIG 因镍(磷)层 腐 蚀 而 在 其 表 面 形 成 镍 氧 化 物 (黑 盘,Black-pad),进 而 导 致 焊 点 可 靠 性 下 降 的 问 题[8]。此外,ENEPIG 还可抑制电迁移引起的镍(磷)层消耗和焊点界面金属间化合物的溶解和扩散,使其表现出良好的抗电迁移特性[9]。HO 等[10]在研究不同尺寸 Sn-3.0Ag-0.5Cu/Ni焊点的钎焊界面反应时,发现在大尺寸焊点界面处只生成了一层(Cu,Ni)6Sn5 金属间化合物,而小尺寸焊点界面上却生成了一层(Ni,Cu)3Sn4 和一层(Cu,Ni)6Sn5 金属间化合物,并且出现(Cu,Ni)6Sn5金属间化合物层大量脱落的现象,认为小尺寸焊点界面反应消耗铜的速率比大尺寸焊点的快,致使焊点贫铜,从而表现出明显的尺寸效应。ISLAM 等[2]对比研究了2种尺寸的钎料球与铜焊盘的钎焊界面反应,发现大体积钎料球消耗了更多的铜焊盘,但形成的界面化合物却更薄。LI等[11]研究了不同间距焊点的剪切性能,发现随着焊点间距的减小,金属间化 合 物 体 积 占 焊 点 比 例 变 大,剪 切 强 度 增 大。TIAN 等[12]研究发现,随焊点尺寸的减小,回流及时效后 Sn-3.0Ag-0.5Cu/Cu焊点的剪切强度增大,这是因为小尺寸焊点中细小的 Ag3Sn颗粒增大了其剪切 强 度,大 尺 寸 焊 点 中 枝 晶 状 和 羽 毛 状 的Ag3Sn导致了焊点脆性的增大。目前,国内外学者对焊点钎焊界面反应和剪切性能的尺寸效应进行了深入研究,但基于 ENEPIG的界面反应和剪切性能的尺寸效应研究尚不多见;而相关研究对 ENEPIG 的应用及其钎焊焊点的可靠性评 估 具 有 积 极 意 义。 作 者 研 究 了 不 同 尺 寸Sn-3.0Ag-0.5Cu/ENEPIG 焊点的界面反应和剪切性能,对比分析了焊点经多次钎焊回流和时效处理后的界面金属间化合物层厚度及焊点剪切强度,阐述了尺寸效应对焊点界面金属间化合物生长、转变和剪切断裂的影响。

1 试样制备与试验方法

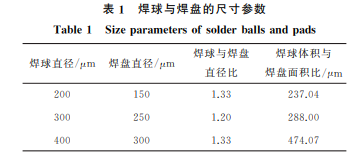

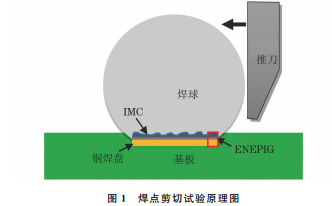

试验用钎料焊球成分(质量分数)为 Sn-3.0%Ag-0.5%Cu,直径分别为200,300,400μm。基板铜焊盘表面处理层为 ENEPIG 镀层,由镍(磷)层、钯层和金层组成,其中镍(磷)层厚度为5μm,焊球与焊盘的尺寸参数列于表1中。将焊球置于涂覆中性活性助焊剂的焊盘上,并放入 TYR108N-C 型台式回流焊机中进行回流。回流峰值温度为250 ℃,液相线(217 ℃)以上停留时间为45s,分别回流1,3,5,7次。将部分回流3次的焊点试样放入恒温箱中进行 等 温 时 效 处 理,时 效 温 度 分 别 为 75,100,125 ℃,时效时间为200h。表1 焊球与焊盘的尺寸参数Table1 Sizeparametersofsolderballsandpads焊球直径/μm 焊盘直径/μm焊球与焊盘直径比焊球体积与焊盘面积比/μm200 150 1.33 237.04300 250 1.20 288.00400 300 1.33 474.07采用 Dage4000型键合强度测试仪对焊点进行剪切试验,剪切试验原理如图1所示,推刀端面到基板表面的距离 为 10μm,剪 切 速 度 为 50μm·s-1。在测试过程中,当剪切力下降至最大剪切力的75%时,推刀迅速将焊球推断,若焊盘不被剥离,即视为1次有效测试值。对于不同条件下的焊点,取15个有效值的平均值作为试验结果。图1 焊点剪切试验原理图Fig.1 Schematicofsolderjointsheartestprinciple将不同条 件 下 的 焊 点 用 环 氧 树 脂 密 封 后,用200# 砂纸沿垂直于基板法线方向对焊点最大横截面处进行 磨 制,然 后 依 次 使 用 2000# 砂 纸 和 粒 径0.5μm 金刚石抛光膏对该截面进行磨抛,再 用 体积分数5%硝酸酒精溶液腐蚀5s后,用 SUPARR55型场发射扫描电子显微镜(SEM)观察焊点界面组织与形貌,并通过 SEM 附带的INCA+CH5型能谱 仪 (EDS)分 析 界 面 金 属 间 化 合 物 的 成 分 和类型。82于凤云,等:Sn-3.0Ag-0.5Cu/ENEPIG焊点界面反应及剪切性能的尺寸效应

2 试验结果与讨论

2.1 回流后焊点的界面

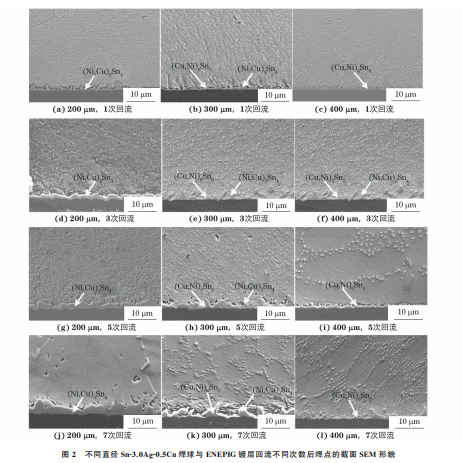

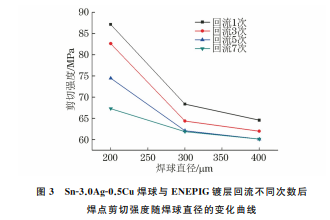

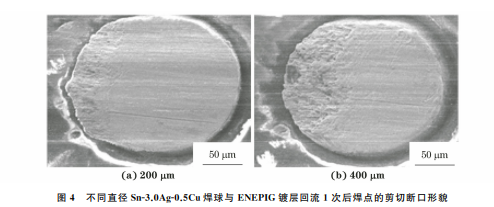

组织及剪切性能由图2可以看出,随着焊球直径的增大,焊点界面金属间化合物层的厚度及其晶粒尺寸均减小,表现出明显的尺寸效应。同时,由 EDS 分析结果可知,直径200μm 焊球与镀层回流后焊点的界面产物均为(Ni,Cu)3Sn4,由 Ni3Sn4 相固溶少量铜原子形成;直径400μm 焊球与镀层回流后焊点的界面产物为(Cu,Ni)6Sn5,由 Cu6Sn5 相固溶少量镍原子形成;而直径300μm 焊球与镀层回流后焊点的界面产物则由靠近基板侧的(Cu,Ni)6Sn5 和靠近钎料侧的(Ni,Cu)3Sn4 两种金属间化合物组成。焊点中未发现由钯或金形成的独立金属间化合物,也未发现其存在于界面金属间化合物中,推断较薄的钯层和金层在钎焊初期迅速溶解到钎料中,钎焊结束后钯 和 金 以 固 溶 的 形 式 存 在 于 锡 基 体 中。 随 着SnAgCu钎料中铜质量分数从1.0%降低至0.2%,SnAgCu/Ni界面产物先由单一相(Cu,Ni)6Sn5 向复相(Cu,Ni)6Sn5 和(Ni,Cu)3Sn4 转变,再转变为单相(Ni,Cu)3Sn4[13]。焊球直径较小(200μm)的焊点中铜的绝对含量低,不足以形成(Cu,Ni)6Sn5,因此只能形成消耗铜较少的(Ni,Cu)3Sn4;而焊球直径较大(400μm)的焊点中铜的绝对含量高,足以供界面反应形成(Cu,Ni)6Sn5;对于焊球直径介于二者之间(300μm)的焊点,反应初期钎料中的铜含量较高,界面处形成(Cu,Ni)6Sn5,随着反应的进行钎 料中逐渐贫铜,界面产物转变为(Ni,Cu)3Sn4。随图2 不同直径Sn-3.0Ag-0.5Cu焊球与 ENEPIG镀层回流不同次数后焊点的截面SEM 形貌Fig.2 CrosssectionSEM morphologyofsolderjointsbyreflowofSn-3.0Ag-0.5CusolderballswithdifferentdiametersandENEPIGcladdingfordifferenttimes:(a-c)reflowfortime;(d-f)reflowfor3times;(g-i)reflowfor5timesand(j-l)reflowfor7times83于凤云,等:Sn-3.0Ag-0.5Cu/ENEPIG焊点界面反应及剪切性能的尺寸效应着焊球直径的增大,焊点界面金属间化合物层厚度及晶粒尺寸随回流次数增加而增大的趋势减弱。这是由于:一方面,随着焊球直径的增大,镍向液态钎料中溶解的速率较慢,因此界面金属间化合物的生长速率也相应较慢;另一方面,随着焊球直径的增加,焊球体积与焊盘面积的比值增大,更多溶解的镍原子扩散到钎料中以满足溶解度需求,使得参与界面反应的原子通量降低,导致焊点中界面金属间化合物生长速率下降。由图 3 可 知:当 焊 球 直 径 从 200μm 增 加 到300μm 时,焊点剪切强度下降明显,回流1次时的剪 切 强 度 下 降 程 度 最 大,由 87 MPa 下 降 到68MPa,下降幅度为21.53%;焊球直径从300μm增至400μm 时,焊点剪切强度下降幅度较小,回流1次时的剪切强度下降程度最大,由68MPa下降到60MPa,下降幅度仅为5.54%。可见,相同回流次数下,焊点的剪切强度随焊球尺寸的增大而降低,表现出尺寸效应,这 与 LI等[11]的 研 究 结 果 相 吻 合。对于相同焊球尺寸的焊点,随着回流次数的增加,焊点的剪切强度下降,这可能是由于焊点经多次回流后,钎 料 晶 粒 粗 化 导 致 的[12]。 对 比 发 现,直 径200μm 焊球与镀层经7次回流后焊点的剪切强度比经1次回流后的下降了22.74%,而直径400μm焊球与镀层经7次回流后焊点的剪切强度比经1次回流后的下降了6.72%,说明回流次数对焊点剪切强度下降的影响程度随着焊球直径的增大而减弱。图3 Sn-3.0Ag-0.5Cu焊球与 ENEPIG镀层回流不同次数后焊点剪切强度随焊球直径的变化曲线Fig.3 CurvesofshearstrengthofsolderjointsbyreflowofSn3.0Ag-0.5Cu solder balls and ENEPIG cladding fordifferenttimesvsdiameterofsolderball由图4可以看出,在剪切力作用下,焊点先发生塑性变形后发生撕裂,最后发生断裂失效。焊点断口主要由劈刀切开区和撕裂区组成,直径200μm焊球与镀层回流后焊点的劈刀切开区的面积明显大于其撕裂区的面积,而直径400μm 焊球与镀层回流后焊点的撕裂区相对面积明显比直径200μm 焊球与镀层回流后的大。焊球直径较大焊点的劈刀切开区面积相对较大,说明其塑性较好,可知焊点的断口形貌也表现出明显的尺寸效应。

2.2 回流3次与时效后焊点界面组织及剪切性能

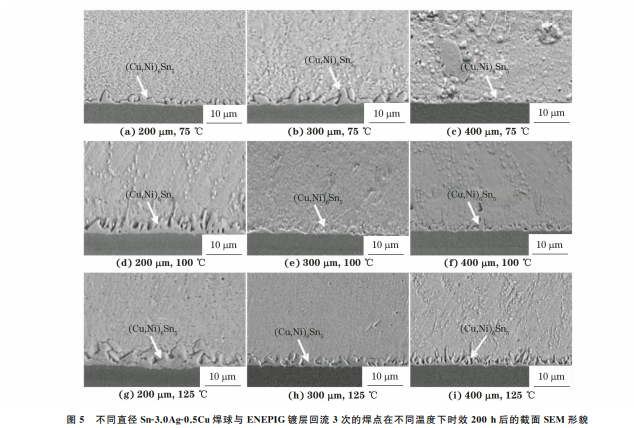

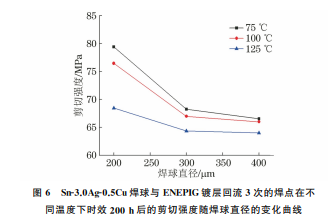

参考实际 工 艺,选 择 了 回 流 3 次 并 时 效 后 的焊点截 面 组 织 与 剪 切 性 能 进 行 研 究。 由 图 5 可知,相同时效温度下,焊点界面金属间化合物层厚度及晶粒尺 寸 均 随 焊 球 直 径 的 增 大 而 减 小,其 变化趋势 与 时 效 前 的 相 一 致。 与 时 效 前 的 焊 点 相比,时效后焊 点 界 面 金 属 间 化 合 物 层 厚 度 明 显 增加,且其形貌变得更为光滑、平坦。随着时效温度的升高,焊 点 界 面 金 属 间 化 合 物 发 生 明 显 粗 化。由 EDS分析可知,时效处理后所有焊点界面的金属间化合物均为(Cu,Ni)6Sn5,说明在时效过程中钎料中的铜 原 子 不 断 向 界 面 迁 移,一 方 面 促 进 了金属间化合 物 的 生 长,另 一 方 面 促 使 焊 球 直 径 为300μm 焊点中界面金属间化合物类型转变。由图6可知,随着焊球直径的增大,时效后焊点的剪切强度均呈下降趋势,且当焊球直径从200μm84于凤云,等:Sn-3.0Ag-0.5Cu/ENEPIG焊点界面反应及剪切性能的尺寸效应图5 不同直径Sn-3.0Ag-0.5Cu焊球与 ENEPIG镀层回流3次的焊点在不同温度下时效200h后的截面SEM 形貌Fig.5 CrosssectionSEM morphologyofsolderjointsbyreflowofSn-3.0Ag-0.5CusolderballswithdifferentdiametersandENEPIGcladdingfor3timesafteragingatdifferenttemperaturesfor200h增加到300μm 时,剪切强度下降趋势明显,与时效前的结果相吻合,但下降幅度较时效前的均有所降低。随着时效温度的升高,焊点的剪切强度降低,当时效温度为125 ℃时,剪切强度最小。时效后焊点的剪切强度整体低于时效前的,这可能是由于时效后焊点内锡晶粒及金属间化合物颗粒发生粗化,且界面金属间化合物层在增厚的同时也变得更加平坦导致的。

3 结 论

(1)Sn-3.0Ag-0.5Cu焊 球 与 ENEPIG 镀 层 回流不同次数 后,焊 点 界 面 金 属 间 化 合 物 层 的 厚 度以及焊 点 的 剪 切 强 度 均 随 焊 球 直 径 的 增 大 而 降低,表现 出 明 显 尺 寸 效 应;焊 球 直 径 为 200,300,400μm 的焊点中,钎焊界面金属间化合物分别为(Ni,Cu)3Sn4、(Ni,Cu)3Sn4 和 (Cu,Ni)6Sn5、(Cu,Ni)6Sn5;焊球直径较大焊点的劈刀切开区面积相对较大,说明其塑性较好,焊点的剪切断口形貌表现出尺寸效应;回流次数的增加导致焊点界面金属间化合物层厚度增加,焊点剪切强度下降,且焊球直径较小的焊点剪切强度的下降程度大于焊球直图6 Sn-3.0Ag-0.5Cu焊球与ENEPIG镀层回流3次的焊点在不同温度下时效200h后的剪切强度随焊球直径的变化曲线Fig.6 Curvesofshearstrengthvssolderballdiameterofsolderjoints by reflow of Sn-3.0Ag-0.5Cu solder balls andENEPIG claddingfor3timesafteraging atdifferenttemperaturesfor200h径较大的焊点。(2)Sn-3.0Ag-0.5Cu焊球与 ENEPIG 镀层回流3次的焊点经时效后的界面金属间化合物层的厚度以及焊点的剪切强度均随焊球直径的增大而降低,表现出明显的尺寸效应;时效温度升高导致界面金属间化合物层厚度增加,焊点剪切强度降低;在不同温度下时效200h后,所有焊点界面金属间化合物均为(Cu,Ni)6Sn5,且时效后焊点的剪切强度均85于凤云,等:Sn-3.0Ag-0.5Cu/ENEPIG焊点界面反应及剪切性能的尺寸效应低于时效前的。

来源:材料与测试网