分享:稀土永磁材料力学性能改善方法及加工方法的研究进展

吕贵红1,马 峥1,肖滕龙1,李孝森1,刘夏琳1,安士忠1,2,3

(1.河南科技大学材料科学与工程学院,洛阳471023;2.有色金属共性技术河南省协同创新中心,洛阳471023;3.河南省有色金属材料科学与加工技术重点实验室,洛阳471023)

摘 要:稀土永磁材料因其优异的磁性能在传统工业、风力发电和新能源汽车等领域得到广泛应用。但是,稀土永磁材料中金属间化合物的脆性大,导致该材料的力学性能和加工性能差,从而限制了其应用范围。总结了稀土永磁材料塑韧性差的原因和断裂机理,重点阐述了近年来提高其力学性能的方法,主要包括晶粒尺寸及分布优化、基体相强韧化、晶界强韧化,以及降低力学性能的各向异性,概述了稀土永磁材料的加工方法,最后展望了该领域未来的发展方向。关键词:稀土永磁材料;Nd-Fe-B磁体;Sm-Co磁体;力学性能;断裂机理;加工方法中图分类号:TG146.4 文献标志码:A 文章编号:1000-3738(2021)09-0001-07

0 引 言

自20世纪60年代起,稀土永磁材料凭借其优异的磁性能在多个领域得到了广泛应用,近年来其应用领域扩展到智能机器人、新能源汽车、风力发电等高新技术产业领域[1-4]。复杂多样的应用领域对永磁材料的形状和力学性能提出了多样化的要求。第一代1吕贵红,等:稀土永磁材料力学性能改善方法及加工方法的研究进展稀土永磁1∶5型Sm-Co磁体(SmCo5 型磁体)和第二代稀土永磁2∶17型Sm-Co磁体(Sm2Co17 型磁体)分别诞生于19世纪60年代和70年代。其中SmCo5型磁体由于磁性能相对于Sm2Co17 型磁体较低且稀土含量高,现在的应用已经很少。Sm2Co17 型磁体主要的合金成分是Sm(Co,Fe,Cu,Zr)7-8,由于具有优异的温度稳定性而主要应用在对使用温度及稳定性要求苛刻的领域。第三代稀土永磁材料,即Nd-Fe-B永磁材料,诞生于19世纪80年代,因相对于其他永磁材料(包含非稀土永磁材料、第一代和第二代稀土永磁材料)具有更高的室温最大磁能积而被称为“磁王”,同时由于该材料的主要成分为铁,成本较低,使其迅速占领了市场并成为目前用量最大的稀土永磁材料。稀土永磁材料存在一个共同的缺点,即塑韧性差,这会增大其加工难度,限制其应用领域。现有稀土永磁材料按照制备工艺主要分为烧结磁体、黏结磁体和热变形磁体3类。烧结磁体目前占稀土永磁体产量的90%以上,具有高磁能积和高矫顽力的优点,主要缺点是力学性能差,进而导致可加工性能差,这一方面增加了烧结磁体的加工成本,另一方面限制了其在精密仪器仪表等对抗震、抗冲击性能要求高的设备上的应用。稀土永磁黏结磁体和热变形磁体可实现近净成形,但其磁性能相对较低;黏结磁体和热变形磁体的难点虽不在于加工,但力学性能的提升也有利于拓展其应用领域。作者总结了稀土永磁材料塑韧性差的原因和断裂机理,综述了近年来提高其力学性能的方法及原理,概述了其加工方法,最后展望了稀土永磁材料未来的发展方向。

1 塑韧性差的原因及断裂机理

1.1 塑韧性差的原因

稀土永磁材料中,稀土金属的4f电子和过渡族金属的3d电子结合而形成金属间化合物,从而使该材料具有强磁晶各向异性场和高饱和磁化强度等优异的硬磁性能[5]。但是,这种具有优异硬磁性能的稀土金属间化合物也有塑韧性差的缺点,因为其晶体结构的对称性差,滑移系少。1∶5型Sm-Co永磁材料的晶体结构为CaCu5 型晶体结构,是一种对称性较低的六方结构,属 P6/mmm 空间群。2∶17型Sm-Co永磁材料的晶体结构因温度不同而稍有变化,在低温下为Th2Zn17 型菱方结构,属P63/mmc空间群,在高温下为稳定的Th2Zn17 型六方结构,属R3m空间群。由此可知,1∶5 型和2∶17型Sm-Co永磁材料晶体结构的对称性都较差,滑移系少,导致了其塑韧性差。Nd-Fe-B磁体的主相晶体结构与密排六方结构相似,但其对称性较差,滑移系远少于同类密排六方晶体结构;Nd2Fe14B的晶体结构为四方结构,每个单胞有6个原子层,包含4个 Nd2Fe14B晶胞,点阵常数a 为0.880nm,c 为1.221nm,属P42/mnm空间群;Nd-Fe-B磁体主相晶胞共含8个钕原子(分别占4f、4g2个不同晶位)、56个铁原子(分别占16k1、16k2、8j1、8j2、4e、4c6个不同晶位)、4个硼原子(只占4g一个晶位)。晶体的塑性变形理论指出,晶体受应力时发生变形的程度与其内部存在的滑移系数量密不可分。滑移系越多,塑韧性越好,受到切应力时越不易发生脆断,反之则越容易发生脆断。施密特定律指出,在滑移面的滑移方向上,分切应力达到某一临界切应力时,晶体就开始屈服。晶体结构对称性差、滑移系少,是稀土永磁材料易脆断的主要原因。取向永磁材料表现出力学性能各向异性。永磁材料要获得高的磁性能,需要沿着易磁化轴方向获得良好的晶体学取向,但晶粒的择优取向排列会导致力学性能的各向异性[6-7]。稀土永磁材料优异的硬磁性能,包括高矫顽力、高剩磁以及高磁能积,与其强磁晶各向异性密不可分。但是,强磁晶各向异性也是稀土永磁材料力学性能差的主要原因之一。由于晶体中沿着不同方向的原子排列方式不同,其中易磁化轴和难磁化轴之间的差异尤其大,原子间相互作用力和相互作用能差异大;取向磁体沿着不同方向的热膨胀性能不同,导致磁体在降温过程中沿不同方向的收缩量不同,磁体中会产生较大的内应力,因此稀土永磁材料塑韧性降低。YAN等[8]研究表明,锆元素的添加可以通过影响Z相,即富锆层状相的含量,从而影响磁体的各向异性,最终影响磁体的抗弯性能。对于烧结Nd-Fe-B磁体,取向磁场越强,磁体的取向度越高,在晶体各向异性和磁各向异性增大的同时,力学性能各向异性也增大[9]。在热变形Nd-Fe-B磁体中,垂直于变形方向(平行于易磁化轴c轴方向)的片状晶呈堆积结构,使得平行于c轴方向的抗压强度、抗弯强度及断裂韧度均比垂直于c轴方向的高[10],且随着制备过程中变形量的增大,磁体的取向度增大,力学性能的各向异性增强。烧结Nd-Fe-B磁体内部存在孔洞、夹杂等缺陷,降低了材料内部结构的一致性,导致磁体塑韧性变差。2吕贵红,等:稀土永磁材料力学性能改善方法及加工方法的研究进展

1.2 断裂机理

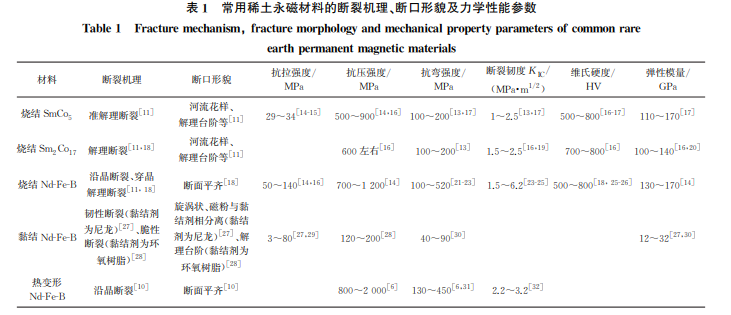

研究[11]表明,1∶5型和2∶17型Sm-Co永磁材料的断裂机理分别为准解理断裂和解理断裂。NdFe-B 磁 体 内 部 成 分 主 要 为 Nd-Fe-B 基 体 相(Nd2Fe14B)和富钕晶界相,富钕晶界相包括晶态相和非晶态相2类[12];富钕相均匀地分布在基体相周围,由于富钕相强度较低,裂纹优先在富钕相处扩展,因此 Nd-Fe-B永磁材料的断裂机理一般为沿晶断裂。当基体相晶粒过大时,Nd-Fe-B磁体内部裂纹扩展时会直接穿过晶粒扩展,此时的断裂机理为穿晶解理断裂[13]。常用稀土永磁材料的断裂机理、断口形貌以及力学性能参数见表1。表1 常用稀土永磁材料的断裂机理、断口形貌及力学性能参数Table1 Fracturemechanism,fracturemorphologyandmechanicalpropertyparametersofcommonrareearthpermanentmagneticmaterials材料 断裂机理 断口形貌抗拉强度/MPa抗压强度/MPa抗弯强度/MPa断裂韧度KIC/(MPa·m1/2)维氏硬度/HV弹性模量/GPa烧结SmCo5 准解理断裂[11] 河流花样、解理台阶等[11] 29~34[14-15] 500~900[14,16] 100~200[13,17] 1~2.5[13,17] 500~800[16-17] 110~170[17]烧结Sm2Co17 解理断裂[11,18] 河流花样、解理台阶等[11] 600左右[16] 100~200[13] 1.5~2.5[16,19] 700~800[16] 100~140[16,20]烧结 Nd-Fe-B沿晶断裂、穿晶解理断裂[11,18] 断面平齐[18] 50~140[14,16] 700~1200[14] 100~520[21-23] 1.5~6.2[23-25]500~800[18,25-26] 130~170[14]黏结 Nd-Fe-B韧性断裂(黏结剂为尼龙)[27]、脆性断裂(黏结剂为环氧树脂)[28]旋涡状、磁粉与黏结剂相分离(黏结剂为尼龙)[27]、解理台阶(黏结剂为环氧树脂)[28]3~80[27,29] 120~200[28] 40~90[30] 12~32[27,30]热变形Nd-Fe-B沿晶断裂[10] 断面平齐[10] 800~2000[6] 130~450[6,31] 2.2~3.2[32]

2 改善力学性能的方法

2.1 晶粒尺寸及分布优化晶粒细化是金属材料常用的提高力学性能的方法,可以同时提高强度和塑性。晶粒尺寸与材料强度的 关 系 可 由 Griffith 公 式[33]和 Hall-Petch 公式[34]表示,晶粒尺寸越细,材料的临界应力和屈服强度越高。改进制粉工艺是优化稀土永磁材料晶粒尺寸及分布的有效方法。SZYMURA 等[25]研究表明,烧结 Nd14DyFe69.5Co5A1Cr2B7.5 磁体的晶粒尺寸随着球磨时间的延长不断细化,磁体的矫顽力整体呈下降趋势,极限抗拉强度和硬度呈上升趋势,断裂韧性呈下降趋势。CUI等[13]制备Sm-Co永磁体时,原材料采用成分相同但工艺不同的2种粉体,一种粉体采用常规的气流磨工艺制备,另一种粉体在气流磨工艺的基础上经液氮冷冻高能球磨2h制备(得到的粉体称为冷冻球磨粉体);在常规气流磨粉体中加入一定量的冷冻球磨粉体后,在相同烧结和热处理工艺下制备得到磁体,其内部形成了Sm-Co晶粒和氧化物颗粒的双峰晶粒尺寸分布结构,可以在几乎不影响磁性能的情况下大幅提高其力学性能;随着冷冻球磨粉体质量分数从0增加到40%,磁体的抗弯强度从117MPa提高到202MPa,同时其磁能积、剩磁和矫顽力的衰减量均在8%以内;磁体内部存在粗晶粒区和细晶粒区2个区域,随着冷冻球磨粉体含量的增加,粗晶粒区、细晶粒区的平均晶粒尺寸以及总体平均晶粒尺寸均降低,磁体的断裂韧度KIC 提高;与不含冷冻球磨粉体的相比,含质量分数30%冷冻球磨粉体制备得到磁体的断口中出现更多的河流花样和解理台阶,表明强化效果是由于细晶粒团簇促进了更细裂纹网的形成,可更有效地吸收断裂能;不含冷冻球磨粉体制备得到的磁体具有单峰晶粒尺寸分布,其断裂过程由单裂纹扩展主导,而在具有双峰晶粒尺寸分布的含冷冻球磨粉体的磁体中,细晶粒区域内的微裂纹先合并为宽度更宽、扩展更快的裂纹,最终穿透粗晶粒区域。由此可知,优化晶粒尺寸和分布可以显著提高烧结磁体的力学性能。晶粒尺寸对温度比较敏感,当烧结温度、退火温度或热变形温度较高时,晶粒尺寸较大;但当温度较低时,磁体的致密程度较低,不利于力学性能和磁性能的提高。因此,在制备过程中选择合适的温度对于获得力学性能优异的磁体十分重要[35-37]。通过优化烧结温度或者烧结方式,可以有效地细化晶粒尺寸,提高磁体力学性能。WANG 等[35]对比了采用常规烧结方法和放电等离子烧结方法制备的 Nd-Fe-B磁体3吕贵红,等:稀土永磁材料力学性能改善方法及加工方法的研究进展的力学性能,发现:850℃放电等离子烧结磁体的晶粒尺寸约为10μm,而常规烧结磁体的晶粒尺寸为10~20μm,而且放电等离子烧结磁体的抗弯强度为402.3MPa,高于常规烧结磁体(278.9MPa);力学性能的提高除了与晶粒细化有关外,还与放电等离子烧结方法制备的磁体中富钕相和基体相之间的结合力更高有关。在热变形Nd-Fe-B磁体制备过程中,采用少量的非晶粉替代纳米晶粉后,可以抑制热变形磁体中晶粒的长大,当非晶粉末的质量分数从0增加到10%时,磁体硬度由628HV增加到667HV,断裂韧度KIC 由1.57MPa·m1/2 增加到1.85MPa·m1/2[38]。

2.2 晶内基体相强韧化

稀土永磁材料的基体相为金属间化合物,如SmCo5 相、Sm2Co17 相、Nd2Fe14B相等。虽然金属间化合物硬而脆,但可通过调整合金成分或者用替代、掺杂方法在基体相中引入强化相的方式达到提升稀土永磁材料力学性能的目的。JIN等[39]研究表明,当用质量分数18%的La-Ce替代部分Pr-Nd时,烧结得到(La-Ce,Pr-Nd,Gd)-Fe-B磁体基体相的显微硬度和弹性模量均得到提高,且磁体的抗压强度由未添加La-Ce的830MPa增加到1138MPa,抗弯强度由240MPa增加到340MPa,这源于La-Ce合金对基体相的增强效应。在烧结 Nd-Fe-B磁体时于粉体中加入质量分数1.0%的铌后,磁体的冲击韧性显著提高,分 析 表 明 可 能 与 基 体 相 晶 粒 中 形 成 的NbFe相有关[40]。LIU 等[41]通过向 Nd-Fe-B磁体(N45M 磁体)中添加多种元素的方式制备得到(Nd,Pr)16.5Dy0.5Fe76 (Nb,Ga,Al,Cu,Mn,Ti)1B6磁体 (ToughNEOTM 磁体),与 N45M 磁体相比,ToughNEOTM 磁体的冲击韧性提升了69%,抗弯强度提升了16%,二者的拉伸强度、抗压强度和硬度均相当,冲击韧性和抗弯强度的提升源于基体中形成相对较软的富钕第二相。LIN 等[42]将铁粉掺杂到 Nd-Fe-B粉体中,制备得到的热变形磁体的抗弯强度由不加铁粉时的210MPa增加到240MPa,这是由于嵌在 Nd-Fe-B基体相中的拉长α-Fe相起到了增强的作用;从断口形貌中观察到铁颗粒被基体相所包裹,表明Nd-Fe-B基体相与α-Fe颗粒之间的结合力大于基体相之间的结合力。综上可知,引入的 NbFe相、α-Fe相等嵌入到基体相中,起到了强韧化作用,从而提升了磁体的力学性能。

2.3 晶界强韧化

烧结 Nd-Fe-B磁体的断裂机理主要为沿晶断裂,晶界相为富钕相,其强度比基体相低,是磁体的薄弱环节。采用调控合金成分、添加晶间相、优化烧结工艺等方法可以提高富钕晶界相的含量,增加其厚度并改善其分布,从而起到晶界强韧化的作用。通过增加钕含量,塑性好的富钕相含量增加,磁体的冲击性能呈线性增加趋势[43]。随着添加的(Nd,Pr)Hx 晶间相质量分数从0增加到3%,烧结 Nd-Pr-Ce-Fe-B磁体的断裂韧度KIC 由1.53MPa·m1/2 单调增加到1.98MPa·m1/2,抗弯强度由204.1MPa单调增加到228.7MPa[44],其力学性能提高的原因是(Nd,Pr)Hx粉体通过脱氢反应转变为高反应活性的 Nd/Pr粉,促进了厚而连续的包裹着Re2Fe14B基体相晶粒的晶界相形成,继而抑制了裂纹扩展。采用循环烧结方法,即在一定烧结温度范围内加热和冷却6个循环和10个循环制备得到 Nd-Fe-B磁体,其抗弯强度分别由常规等温烧结的301MPa增加到451MPa和520MPa,断裂韧度由常规等温烧结的4.7MPa·m1/2 增加到5.7MPa·m1/2和6.2MPa·m1/2;力学性能提高的原因是循环烧结可以得到更厚的富钕相,从而增强晶界[23]。在制备热变形 Nd-Fe-B磁体过程中加入质量分数0.5%的铜粉后,其抗弯强度由201MPa增加到270MPa;抗弯强度的增大与三角晶界以及 NdCu2 晶间相的形成有关[45]。2.4 降低力学性能的各向异性

材料的断裂失效由材料内部最薄弱的部分决定。力学性能的各向异性是稀土永磁材料力学性能差的主要原因之一,因此降低力学性能的各向异性是提高其力学性能的另外一种途径。TANG 等[22]研究发现,通过在成分为(Nd,Pr)29.0Fe69.9Al0.02Ga0.05B1.03(质量分数/%)的烧结磁体中添加Pr83Cu17 合金对晶界相进行重构,在提高磁体抗弯强度的同时降低了力学性能的各向异性。研究[6]表明,通过细化甩带粉体可以提升热变形 Nd-Fe-B磁体在垂直于c轴方向的力学性能,降低磁体力学性能的各向异性。ZHENG等[46]研究表明,添加质量分数1.0%的 WC可以提高热变形磁体的力学性能,虽然磁体的断裂机理仍为晶间断裂,但是 WC的添加一方面细化了薄带表面晶粒,另一方面通过增强薄带界面降低了力学性能的各向异性,磁体的抗压强度和抗弯强度均得到提高。由于磁性和弹性之间具有耦合作用,力学性能各向异性的降低通常伴随着硬磁性能的降低,因此采用该方法时应保证硬磁性能满足使用要求。4吕贵红,等:稀土永磁材料力学性能改善方法及加工方法的研究进展

2.5 其他方法

磁体致密性是影响其力学性能的重要因素之一。黏结 Nd-Fe-B磁体的致密性与力学性能之间有着密不可分的关系,随着温压压力的增加,磁体致密性增加,力学性能得到提升。对于黏结磁体,通过选择合适的黏结剂及其含量以及合适的成型工艺优化黏结强度,并使之与磁粉的力学性能相匹配是提升其力学性能的一种方法。李海龙等[47]采用双向模压方法,以金属锡作为黏结剂制备黏结磁体,发现当温压压力为1400MPa时,磁体密度为6.492g·cm-3,其性能最佳,抗压强度可达81.5MPa,但当温压压力过大时,黏结剂无法进入磁粉之间,导致相对密 度 下 降,进 而 造 成 磁 体 力 学 性 能 的 降 低。ZHANG等[28]研究表明:在模压温度160 ℃、压力600MPa条件下,采用模压方法制备得到的黏结Nd-Fe-B磁体具有最佳的力学性能;当模压温度低于160 ℃时,树脂未完全固化,当模压温度高于160℃时,树脂发生氧化和老化,这些均会导致磁体力学性能的降低;当模压温度保持为160℃时,随着压力的增大,磁体的相对密度增大,力学性能提高,但当压力过大时,快淬 Nd-Fe-B磁粉晶粒内部出现断裂,磁粉本身的强度降低导致磁体抗弯强度和抗压强度的下降。黏结剂的种类和粉体的形状对磁体的力学性能也有影响。GARRELL等[27]研究发现,采用不同牌号(Ny597,Ny710,Ny和NyZK620)尼龙-11基注射Nd-Fe-B磁体的力学性能差异很大,采用无规则形状快淬粉和球状雾化粉所制备的黏结磁体的力学性能差别也很大。

3 加工方法

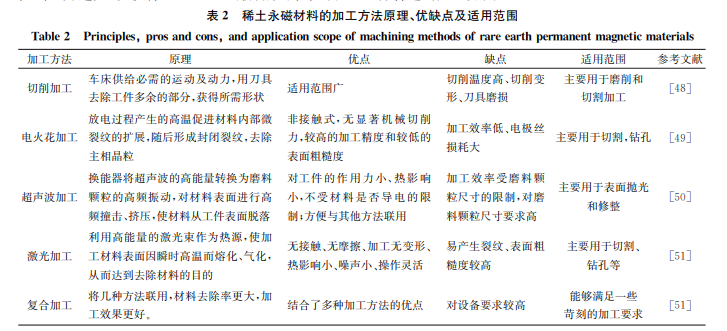

现有的加工方法主要针对的是烧结稀土永磁材料,这是由于一方面,烧结稀土永磁材料是目前用量最大的稀土永磁材料,另一方面,黏结稀土永磁材料和热变形稀土永磁材料可实现近净(终)成形,可不需要加工或仅需少量加工。烧结稀土永磁材料硬而脆,其加工方法主要为磨削加工与电火花加工;近年来随着加工工艺和技术的进步,超声波加工、激光加工和复合加工等新型加工方法也逐渐应用于加工稀土永磁材料。这些加工方法的原理、优缺点及适用范围如表2所示,在实际应用中可根据具体需求选择合适的加工方法。表2 稀土永磁材料的加工方法原理、优缺点及适用范围Table2 Principles,prosandcons,andapplicationscopeofmachiningmethodsofrareearthpermanentmagneticmaterials加工方法 原理 优点 缺点 适用范围 参考文献切削加工车床供给必需的运动及动力,用刀具去除工件多余的部分,获得所需形状适用范围广切削温度高、切削变形、刀具磨损主要用于磨削和切割加工[48]电火花加工放电过程产生的高温促进材料内部微裂纹的扩展,随后形成封闭裂纹,去除主相晶粒非接触式,无显著机械切削力,较高的加工精度和较低的表面粗糙度加工效率低、电极丝损耗大主要用于切割,钻孔 [49]超声波加工换能器将超声波的高能量转换为磨料颗粒的高频振动,对材料表面进行高频撞击、挤压,使材料从工件表面脱落对工件的作用力小、热影响小,不受材料是否导电的限制;方便与其他方法联用加工效率受磨料颗粒尺寸的限制,对磨料颗粒尺寸要求高主要用于表面抛光和修整[50]激光加工利用高能量的激光束作为热源,使加工材料表面因瞬时高温而熔化、气化,从而达到去除材料的目的无接触、无摩擦、加工无变形、热影响小、噪声小、操作灵活易产生裂纹、表面粗糙度较高主要用于切割、钻孔等[51]复合加工将几种方法联用,材料去除率更大,加工效果更好。结合了多种加工方法的优点 对设备要求较高能够满足一些苛刻的加工要求[51]

4 结束语

稀土永磁材料具有特殊的金属间化合物晶体结构,其磁性能优异,但力学性能较差,加工性能不理想。提升稀土永磁材料的力学性能、发展先进加工工艺对于其在精密仪表、抗振和抗冲击要求高的行业及高新技术产业等领域的应用具有重要的意义。基于对其塑韧性差的原因和断裂机理的分析,通过优化晶粒尺寸和分布、强韧化基体相晶粒和晶界、降低力学性能各向异性,可以提高其力学性能。同时,利用超声波加工、激光加工、复合加工等新技术,可以有效地提高稀土永磁材料工件的形状适应性以及表面精度。随着稀土永磁材料制备及加工设备自动化、一体化、智能化程度的提高,工业互联网、人工智能和大数据等先进技术在稀土永磁材料制备及加5吕贵红,等:稀土永磁材料力学性能改善方法及加工方法的研究进展工方面的应用将加速其应用领域的拓展。通过改善稀土永磁材料的力学性能,并结合超声波加工等新技术,可以减少相关产品的后续加工量,提高材料利用率及成品率,降低生产成本。采用3D打印等新型制备技术实现磁体的精密、复杂成型,是制备形状复杂、多功能稀土永磁材料器件未来的发展方向。

来源:材料与测试网