分享:热解碳-SiC共沉积界面SiCf/SiC Mini复合材料的制备及其拉伸行为

刘桂良1,何宗倍1,蔺浩然2,张瑞谦1,陈招科3,王继平2

(1.中国核动力研究设计院,反应堆燃料及材料国家重点实验室,成都610213;2.西安交通大学材料科学与工程学院,金属材料强度国家重点实验室,西安710049;3.中南大学,轻质高强结构材料重点实验室,长沙410083)

摘 要:以国产第三代碳化硅纤维(SiCf)为增强体,通过化学气相渗透(CVI)工艺在SiCf 表面同时沉积热解碳(PyC)和SiC形成共沉积界面层,沉积时间为20~70min,然后继续沉积SiC制备出致密的 MiniSiCf/SiC 复合材料,研究复合材料的界面结构和拉伸行为。结果表明:20,40,70min沉积时间下得到共沉积界面层的平均厚度分别为500,1100,2100nm,界面层厚度均匀,为单层界面;当共沉积界面层厚度为1100nm 时,Mini复合材料的界面结合强度适中,拉伸强度最大,达到626.0MPa,对应的断裂应变为0.45%。

关键词:化学气相渗透;PyC-SiC共沉积界面;Mini复合材料;拉伸行为中图分类号:TB332 文献标志码:A 文章编号:1000-3738(2021)09-0035-05

0 引 言

碳化硅纤维增强碳化硅(SiCf/SiC)复合材料是新一代纤维增强陶瓷基复合材料,具有高强度、耐高温、耐腐蚀等优异性能,是核聚变领域极具潜35刘桂良,等:热解碳-SiC共沉积界面SiCf/SiCMini复合材料的制备及其拉伸行为力的候选材料之一[1-5]。与纯SiC陶瓷相比,SiCf/SiC复合材料的韧性和塑性明显提高,断裂形式为非脆性断裂,其中SiC纤维和界面层的存在为塑韧性的提高起到了关键作用[6-9]。SiCf/SiC复合材料中界面层的制备方法包括化学气相渗透(CVI)工艺[10]、溶胶-凝胶(Sol-Gel)工艺、原位生长工艺和先驱体裂解工艺等。与其他制备方法相比,CVI工艺能够控制界面层的成分、厚度和结构,其制备温度和压力较低,对纤维的损伤较小,所制备的界面层 能 显 著 提 升 复 合 材 料 的 力 学 性 能[11-12]。CHATEAU等[13]研究发现:热解碳(PyC)界面层具有典型的层状结构,能够有效提高 SiCf/SiC复合材料的塑性和韧性,但 PyC界面层较差的高温抗氧化性导致复合材料难以在高温环境下服役。SiC界面层具有优异的抗氧化性能[14],因此可在PyC界面层上引入SiC相获得 PyC-SiC共沉积界面 层,改 善 PyC 界 面 层 的 抗 氧 化 性 能。ALMANSOUR等[15]通过CVI工艺制备出含不同类型和不同体积纤维的 SiCf/SiC复合材料,并研究了纤维类型、界面类型、纤维体积等对SiCf/SiC复合材料力学性能的影响。SAUDER 等[16]研究了纤维类型与SiCf/SiC复合材料界面剪切强度和整体力学性能之间的关系。Mini复合材料是以纤维束为预制件,并在此基础上沉积中间相和基体而获得的纤维束复合材料。Mini复合材料是构成真实复合材料的基本单元,其几何特征与实际复合材料相近,且制备工艺也与实际复合材料类似,是一种可以很好地代表实际复合材料的模型复合材料。Mini复合材料结构简单,在优化制备工艺、提高复合材料综合性能等方面具有快速而有效的特点。目 前,国 内 外 有 关 PyC-SiC 共 沉 积 界 面SiCf/SiCMini复合材料的相关报道较少。作者以国产第三代SiC纤维为增强材料,采用 CVI工艺制备出不同界面层厚度的 PyC-SiC 共沉积界面SiCf/SiCMini复合材料,通过拉伸试验研究了界面层厚度对 Mini复合材料拉伸性能和断裂机制的影响,并与1100nm厚PyC界面SiCf/SiCMini复合材料的拉伸性能进行对比。

1 试样制备与试验方法

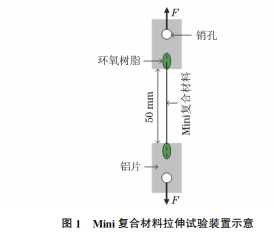

选用国产某第三代SiC纤维作为增强体,记为SiCf。将SiCf 缠绕成纤维束,放入 CVI炉中,在1100℃沉积温度和(200±50)Pa沉积压力下同时通入C3H6-Ar和甲基三氯硅烷(MTS)-H2-Ar反应源气体,使气体在高温下反应生成PyC和SiC并沉积在SiCf 纤维束表面,通过控制沉积时间(20,40,70min)获得不同厚度PyC-SiC共沉积界面层;再通过CVI工艺在其上沉积SiC,反应源气体为 MTSH2-Ar,沉积时间为20h,获得了3种厚度PyC-SiC共沉积界面SiCf/SiC Mini复合材料,并将20,40,70min沉积时间下获得的 Mini复合材料试样记作B1,B2,B3 试样,试样尺寸为?0.67mm×120mm。将SiCf 纤维束放入CVI炉中,在1100℃沉积温度和(200±50)Pa 沉 积 压 力 下 通 入 前 驱 体 丙 烯(C3H6)和稀释气体 Ar,沉积3h后获得厚度为1100nm 的 PyC 界面;再沉积 SiC(反应源气体MTS-H2-Ar,沉积时间20h),获得致密的 Mini复合材料。将该材料作为对比试样并标记为B0 试样,试样尺寸为?0.58mm×120mm。按照GB/T3354—2014,采用INSTRON3369型电子万能材料拉伸试验机对复合材料进行拉伸试验,拉 伸 速 度 为 1.0 mm·min-1,拉 伸 标 距 为50mm,拉伸试验装置如图1所示。图1 Mini复合材料拉伸试验装置示意Fig.1 SchematicoftensiletestdeviceforMinicomposites采用 NovtmaNanoSEM230型场发射扫描电镜(SEM)对 Mini复合材料的微观结构、拉伸断口形貌进行观察。根据不同试样界面层厚度与沉积时间计算出 Mini复合材料在不同时间段的沉积速率,计算公式为v1 =l1/t1 (1)v2 =(l2 -l1)/(t2 -t1) (2)v3 =(l3 -l2)/(t3 -t2) (3)式中:t1,t2,t3 分别为20,40,70min;l1,l2,l3 分别为t1,t2,t3 沉积时间下界面层厚度,即B1,B2,B3 试样的界面层厚度;v1,v2,v3 分别为0~20min,20~40min,40~70min时间段的平均沉积速率。36刘桂良,等:热解碳-SiC共沉积界面SiCf/SiCMini复合材料的制备及其拉伸行为

2 试验结果与讨论

2.1 界面微观结构与沉积速率

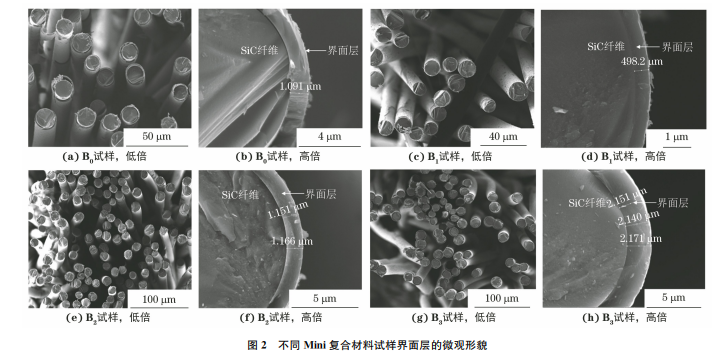

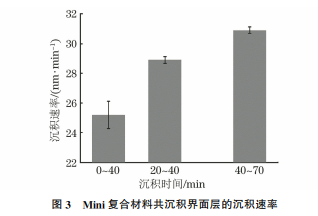

根据SEM 微观形貌,测得 B0,B1,B2,B3 试样界面 层 的 平 均 厚 度 分 别 为 1100,500,1100,2100nm。由图2可以看出:B0,B1,B2,B3 试样的界面层厚度均匀,所有试样的界面层均为单层界面,未出现亚层结构,且界面特征明显;B1,B2,B3 试样的PyC-SiC 共沉积界面层表面相比于 B0 试样的PyC界面层更加光滑。图2 不同 Mini复合材料试样界面层的微观形貌Fig 2 MicromorphologyofinterfacelayerofdifferentMinicompositesamples a B0sample atlowmagnification b B0sample athighmagnification c B1sample atlowmagnification d B1sample athighmagnification e B2sample atlowmagnification f B2sample athighmagnification g B3sample atlowmagnificationand h B3sample athighmagnification由图3可知,随着沉积时间的延长,沉积速率增大,但增大幅度相对稳定,说明界面层在沉积过程中均匀增厚。通过表面控制机制,即气-固转化晶体生长机制[17-19]能够很好地解释这一过程:反应源气体通过反应生成的原子或分子接触纤维表面时,会被吸附在纤维上或反射回反应源气体中,吸附于纤维上的原子或分子之间发生表面反应形成成晶粒子,成晶粒子以二维形式扩散至晶格中。气-固转化晶体生长过程基本遵循 Langmuir单分子层吸附规律[17-19],即气体分子在纤维表面吸附是一个逐步成层的过程,最初反应生成的气体分子在纤维表面形成无序三维晶核且数量不断增加,使得顶部形成平整平台,一定时间后在纤维表面形成一层光滑界面层,此后在刚刚形成的界面上重复上一个过程,界面层均匀增厚;同时界面层的形成不会导致纤维束内形成闭孔,这也是所其在每根纤维表面均分布得非常均匀的主要原因。

2.2 拉伸性能

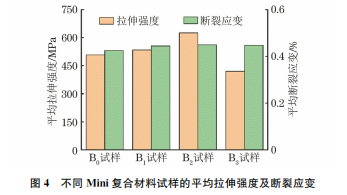

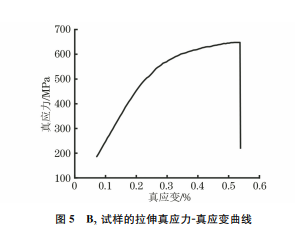

由图4可知:1100nm 厚PyC-SiC共沉积界面Mini复 合 材 料 (B2 试 样 )的 拉 伸 强 度 达 到图3 Mini复合材料共沉积界面层的沉积速率Fig.3 DepositionratesofcodepositedinterfacelayerofMinicomposites626.0MPa,断裂应变为0.45%,其拉伸强度远大于1100nm厚PyC界面 Mini复合材料(B0 试样)的,并且随着共沉积界面层厚度的增加,Mini复合材料的拉伸强度先升高后降低。当界面层厚度较小时,界面结合强度较高,界面不易脱黏,导致拉伸过程中局部发生应力集中及能量集中,裂纹容易萌生与扩展,而且断裂时纤维所承受的应力较小,无法发挥增强效果,因此拉伸强度较低;当界面层厚度过大时,界面结合很弱,裂纹易沿着界面扩展,裂纹扩展路径较短,界37刘桂良,等:热解碳-SiC共沉积界面SiCf/SiCMini复合材料的制备及其拉伸行为面脱黏、摩擦、滑移所吸收的断裂能较少,对拉伸强度不利;当界面层厚度适中时,界面结合强度适中,纤维可发挥其增强增韧作用,此时 Mini复合材料的拉伸强度最大[20-21]。图4 不同 Mini复合材料试样的平均拉伸强度及断裂应变Fig.4 AveragetensilestrengthandfracturestrainofdifferentMinicompositesamples由图5可以看出,B2 试样的拉伸真应力-应变曲线可大致分为线性变形阶段、非线性变形阶段及断裂阶段3部分,表现出明显的脆性断裂特征。当载荷较低时,复合材料处于弹性变形阶段;随着载荷的增大,由于基体的抗拉强度较低,裂纹先在基体中萌生并不断扩展至界面处,在界面处发生偏转,在径向拉力和编织方向剪切力作用下,界面发生脱黏,复合材料产生不可逆变形,此时复合材料处于非线性变形阶段;最后,SiC基体被破坏,SiCf 因承受载荷而断裂拔出,导致复合材料失效[22]。图5 B2 试样的拉伸真应力-真应变曲线Fig.5 Tensiletruestress-truestraincurveofB2sample

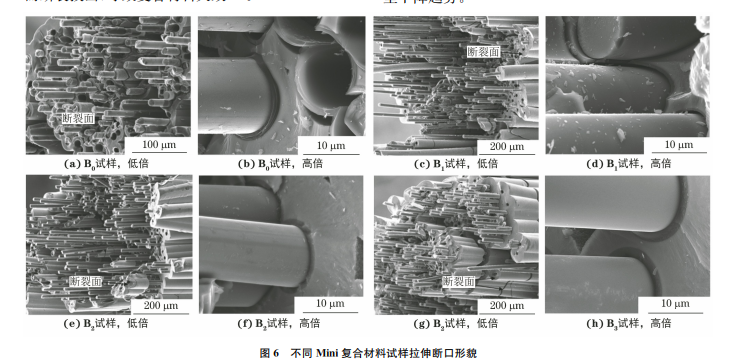

2.3 拉伸断口形貌

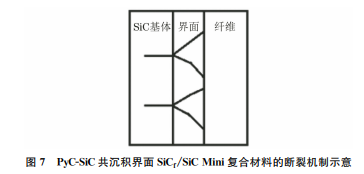

由图6可以看出:各试样拉伸断口均呈现明显阶梯状,断口处有明显的纤维拔出现象以及纤维拔出后留下的孔洞,纤维拔出长度较长且其表面存在残留的黏附物,可明显观察出SiC纤维、界面层和基体的区别;断口周围存在明显的裂纹。对比发现:仅B0 试样界面层与基体发生脱黏拔出现象,说明 B0试样基体与界面层的结合强度最低;随着沉积时间的延长,即界面层厚度的增加,PyC-SiC共沉积界面SiCf/SiCMini复合材料断口纤维上残留的黏附物越来越少,B3 试样纤维上几乎没有黏附物且界面与基体形成一个整体,断口平整,说明随着 PyC-SiC共沉积界面厚度的增加,界面与纤维间的结合强度呈下降趋势。图6 不同 Mini复合材料试样拉伸断口形貌Fig 6 TensilefracturemorphologyofdifferentMinicompositesamples a B0sample atlow magnification b B0sample athighmagnification c B1sample atlowmagnification d B1sample athighmagnification e B2sample atlowmagnification f B2sample athighmagnification g B3sample atlowmagnificationand h B3sample athighmagnification38刘桂良,等:热解碳-SiC共沉积界面SiCf/SiCMini复合材料的制备及其拉伸行为根据PyC-SiC共沉积界面SiCf/SiC Mini复合材料断口微观形貌归纳出该材料的拉伸断裂机制(如图7所示):在基体中产生的裂纹进入共沉积界面时发生偏转和分叉,共沉积界面结构均匀,裂纹在界面层内的扩展方向不会发生改变,最终裂纹扩展至纤维,使断口呈现斜向的断裂面。图7 PyC-SiC共沉积界面SiCf/SiCMini复合材料的断裂机制示意Fig.7 FracturemechanismdiagramofPyC-SiCcodepositioninterfaceSiCf/SiCMinicomposites

3 结 论

(1)在SiC纤维束上沉积20,40,70min时得到的 PyC-SiC 共沉积界面层的平均厚度分别为500,1100,2100nm,界面层厚度均匀,为单层界面,未出现界面亚层。(2)随着共沉积界面层厚度的增加,Mini复合材料的拉伸强度先升高后降低,当共沉积界面层厚度为1100nm 时,Mini复合材料的界面结合强度适中,拉伸强度最大,且远大于相同厚度 PyC界面层的,说明一定范围内提高界面层的厚度可有效地增强增韧共沉积界面 Mini复合材料。(3)PyC-SiC共沉积界面 SiCf/SiC Mini复合材料断裂机制为在基体中产生的裂纹进入界面时发生偏转和分叉,裂纹在界面层内扩展方向不变,最终扩展至纤维而发生脆性断裂。

来源:材料与测试网