分享:套管极限挤毁强度的计算及有限元模拟

刘洪涛1,徐蔼彦2,赵密锋1,姬丙寅2,周 波1,史交齐2,胡芳婷1

(1.中国石油天然气股份有限公司塔里木油田分公司,库尔勒841000;2.西安三维应力工程技术有限公司,西安710075)

摘 要:对110钢套管进行几何尺寸测量、拉伸试验以及残余应力测试,采用一次二阶矩法计算了套管的平均极限挤毁强度;对套管进行了挤毁试验,并采用有限元模型模拟了套管的极限挤毁强度;将极限挤毁强度的计算结果、模拟结果及试验结果进行了对比。结果表明:试验套管平均极限挤毁强度的计算结果高于目标置信水平,且与试验结果相近,该计算方法适用于试验套管极限挤毁强度的计算;各套管极限挤毁强度的有限元模拟结果与试验结果相近,相对误差不超过5.8%,有限元模拟准确。

关键词:套管;极限挤毁强度;可靠性理论计算;有限元模拟中图分类号:TE37 文献标志码:A 文章编号:1000-3738(2021)09-0079-04

0 引 言

随着高温高压气田的开发,油气井所处的环境越来越恶劣,套管在钻井、完井和开采过程中挤毁事故不断增多,这不仅造成了巨大的经济损失,还给油田的安全开采带来了严峻的挑战[1]。目前,极限挤毁强度是套管选择的一个重要指标,套管极限挤毁强度的可靠性计算是一项亟待解决的艰巨任务。目前,国内外学者关于油田开采用套管极限挤毁强度的研究已取得一定成果[2-5]。1992年,研究学者对中国南海油田开发用套管的抗挤毁性能进行了研究[6]。此外,学者还进行了大量有关套管椭圆度、壁厚不均度对极限挤毁强度影响的研究[7],结果表明,椭圆度对极限挤毁强度的影响与径厚比有关,壁厚不均度对极限挤毁强度的影响与径厚比无关,壁厚不均度不超过10%时,对极限挤毁强度的影响不大。ISOTR10400—2018标准给出了套管极限挤毁强度的可靠性理论计算方法,如一次二阶矩法(FORM)、二次二阶 矩 法 (SORM)、蒙 特 卡 罗 法(Montecarlo)等,计算方法中随机变量参数(套管的79刘洪涛,等:套管极限挤毁强度的计算及有限元模拟平均外径、平均壁厚、外径椭圆度、壁厚不均度、屈服强度、残余应力和模型不确定度等)均为统计值,为提高计算结果的准确性,这些参数应通过试验获取[8-11]。目前关于套管极限挤毁强度可靠性理论计算的研究较多,将理论计算结果与模拟、试验结果进行对比的研究仍较少。为此,作者根据ISO TR10400—2018,采用一次二阶矩法对某厂家生产的同规格套管的极限挤毁强度进行了计算,各随机变量参数由试验测得,将计算结果与有限元模拟及试验结果进行对比,验证了有限元模拟的准确性和该计算方法的可靠性。

1 参数测试方法

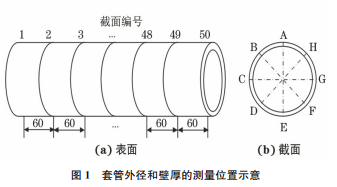

试验材料为某厂家生产的同材质、同钢级、同规格、同批次的10根尺寸为?177.8mm×10.36mm×10000mm的110钢套管,化学成分为0.23%C(质量分数,下同),0.29%Si,0.55%Mn,0.0010%P,0.0030%S,1.18%Cr。在每根套管上截取长为3000mm 的试样,测量50个横截面的外径(分别测4次取平均值)和壁厚(分别测8次取平均值),外径采用 C1109080050型游标卡尺测量,相邻两截面间隔60mm,测量位置示意见图1,样本数量共计6000个。根据测量得到的外径和壁厚,计算管体的外径椭圆度和壁厚不均度,并基于 Weibull分布模型计算标准差。图1 套管外径和壁厚的测量位置示意Fig 1 Diagramofmeasuredpositionsofouterdiameterandwallthicknessofdrivepipe a surfaceand b section根据ASTMA370-18,在管体上截取板状拉伸试样,标距为65mm。采用SHT4106型电液伺服万能试验机进行拉伸试验,拉伸速度为1mm·min-1,每根套管进行15组平行试验,取平均值。采用环切法在管体上截取尺寸为?177.8mm×10.36mm×380mm的管状试样,利用C1109080050型游标卡尺测量切割前后试样的平均外径,相邻测量点间隔60mm,根据ISO10400—2018,计算管体的残余应力σres:σres=Etcave(1/Dac-1/Dbc)/(1-ν2) (1)式中:Dbc 为切割前试样的平均外径,mm;Dac 为切割后试样的平均外径,mm;tcave 为平均壁厚,mm;E 为弹性模量,206.9×109Pa;ν为泊松比,0.28。切割后,若管体张开,计算结果为正值;若管体闭合,计算结果为负值。每根套管分别测量3次,取平均值。

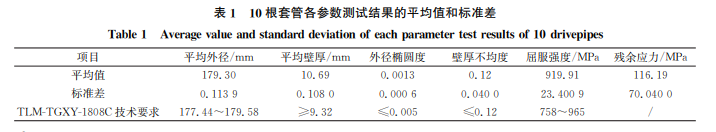

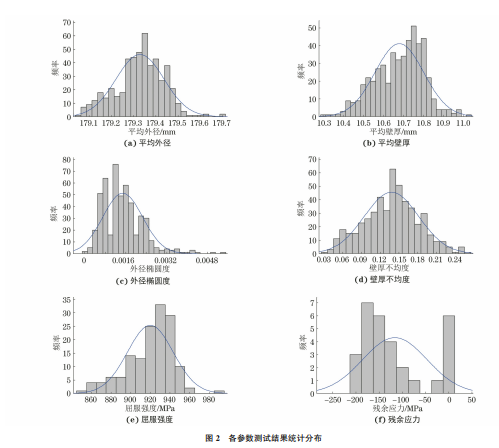

2 套管极限挤毁强度的理论

计算根据ISOTR10400—2018,采用一次二阶矩法计算套管的极限挤毁强度,表达式为Pult=mu{(Peult+Pyult)-[(Peult-Pyult)2 +4PeultPyultHt(ult)]12 }/[2(1-Ht(ult))] (2)Peult=2keulsE/ (1-ν2)Dave tcave Davetcave -12 ????????????????(3)Pyult=2kyulsfytcave Dave [1+tcave/(2Dave)] (4)Ht(ult)=0.127ov+0.0039ec0.440σres fy +hn ≥0 (5)式中:Peult 为极限挤毁强度,MPa;mu 为模型不确定度,0.98472,标准差为0.03305;Peult 为极限弹性挤毁强度,MPa;Pyult 为设计屈服强度,MPa;Ht(ult)为影响因子;keuls 为极限弹性挤毁的矫正参数,1.089;kyuls 为极限屈服挤毁的矫正参数,0.9911;fy 为实测屈服强度,MPa;Dave 为平均外径,mm;tcave 为平均壁厚,mm;ov 为外径椭圆度;ec 为壁厚不均度;hn 为冷矫直产品因子,0.017。由图2和表1可以看出,各参数的测试结果均服从正态分布,外径椭圆度和壁厚不均度的标准差均较小,各套管各参数的测试结果均符合 TLMTGXY-1808C技术要求。表1 10根套管各参数测试结果的平均值和标准差Table1 Averagevalueandstandarddeviationofeachparametertestresultsof10drivepipes项目 平均外径/mm 平均壁厚/mm 外径椭圆度 壁厚不均度 屈服强度/MPa 残余应力/MPa平均值 179.30 10.69 0.0013 0.12 919.91 116.19标准差 0.1139 0.1080 0.0006 0.0400 23.4009 70.0400TLM-TGXY-1808C技术要求 177.44~179.58 ≥9.32 ≤0.005 ≤0.12 758~965 /80刘洪涛,等:套管极限挤毁强度的计算及有限元模拟图2 各参数测试结果统计分布Fig 2 Statisticaldistributionoftestedresultsofvariousparameters a averageoutsidediameter b averagewallthickness c ovality d eccentricity e yieldstrengthand f residualstress将表1中各参数的平均值代入式(1)~式(4),计算 得 到 10 根 套 管 的 平 均 极 限 挤 毁 强 度 为86.0MPa,高于目标置信水平TRL(0.005)=75.7MPa,该计算方法适用于试验套管极限挤毁强度的计算。

3 有限元模型的建立及模拟

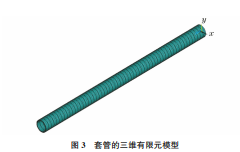

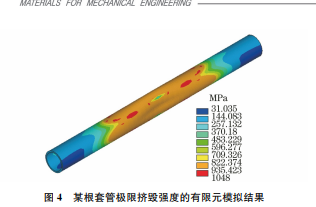

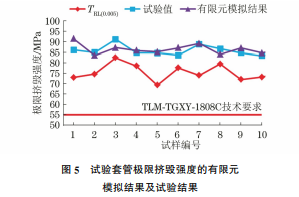

结果建立套管的三维有限元模型,采用理想弹塑性材料模型,网格采用PIPE16单元,边长为0.5mm,均匀划分,弹性模量取205000MPa,泊松比取0.3,套管长度为3000mm,建立的模型如图3所示。将这些参数和测得的其他参数作为输入条件,模拟得到每根套管的极限挤毁强度,某根套管极限挤毁强度的模拟结果如图4所示。计算得到10根套管的极限挤毁强度平均值为86.5MPa。图3 套管的三维有限元模型Fig.3 Threedimensionalfiniteelementmodelofdrivepipe4 试验验证采用自研的外压挤压试验机,根据APIRP5C5—2017进行挤毁试验,加载速度为8.5MPa·min-1,测试 每根套管的极限挤毁强度。计算得到10根套管81刘洪涛,等:套管极限挤毁强度的计算及有限元模拟图

4 某根套管极限挤毁强度的有限元模拟

根套管平均极限挤毁强度的计算结果、模拟结果及试验结果相差不大,且均符合 TLM-TGXY-1808C技术要求(不低于58.8MPa)。由图5可以看出,目标置信水平TRL=0.005时,各套管极限挤毁强度理论计算值的目标置信水平均小于模拟结果和试验结果,且模拟结果与试验结果的相对误差不超过5.8%,有限元模拟准确。

5 结 论

(1)试验套管平均极限挤毁强度的计算结果高于目标置信水平,且与试验结果相近,一次二阶矩法适用于试验套管极限挤毁强度的计算。(2)各套管极限挤毁强度的有限元模拟结果与试验结果相近,相对误差不超过5.8%,有限元模拟准确。

来源:材料与测试网