|

最大 轧制力/t |

最大轧制 速度/(m/min) |

中间辊 窜辊行程/mm |

工作辊 弯辊力/kN |

中间辊 弯辊力/kN |

CVC凸度 调节范围/mm |

| 3000 | 1450 | ±200 | −350~500 | −350~500 | −0.2~0.9 |

分享:2030 mm酸轧机组轧制模型中张力控制的优化

轧制模型中张力控制是冷连轧轧制过程中最活跃的控制因素[1],轧机各个机架的秒流量完全相等是轧机生产过程一个基本条件,若秒流量不等便会引起机架之间的带钢有张力作用或者失张,从而导致拉扯带钢或堆钢[2]。

张力控制轧制是冷轧生产过程中一个重要的特点。轧制过程中钢卷规格变化期间轧制力、辊缝、张力波动较大,这是造成勒辊的一个原因[3]。优化轧机机架间的张力控制可以防止带钢在动态变规格时产生勒辊缺陷,同时良好的张力控制可以防止带钢跑偏保证所轧带钢的板型平直。

1. 山钢2030 mm酸轧机组介绍

山东钢铁集团日照有限公司2030 mm酸轧产线,是由德国SMS公司技术总负责,关键设备由国外引进,其余设备由鞍山阿丽贝、太重、陕压合作制造。产品定位高档次的家电、汽车板,即表面质量能达到O5级别(表面无缺陷),尺寸精度高,板形优良,满足高档家电、轿车面板使用要求。2030 mm冷轧轧机为SMS设计的六辊五机架连续变凸度型(Continuously Variable Crown,简称CVC)轧机,轧机参数如下表1所示

2030 mm酸轧机组采用的张力控制是单位张力与单位附加张力共同参与全程轧制控制的方式。投产初期由于张力控制的问题造成了钢卷缺陷,主要包括钢卷规格变化时产生勒辊,造成钢卷表面的勒辊印;钢卷卷芯塌陷;板型不良等。冷轧机组在生产过程中,张力可以在带钢轧制过程中保持轧机稳定的轧制力或者保持轧机轧辊之间稳定的辊缝位置,因此张力控制在轧制过程中的作用是非常重要的[4]。由于我公司2030 mm酸轧机组前期处于调试阶段,因轧机张力原因引起的勒辊现象频频发生,发生勒辊现象对产线操作人员来说不易发现,并且勒辊会在轧机轧辊上产生勒痕印在钢卷表面,连续产生辊印,产线操作工发现后需要立即更换轧辊,对机组的稳定生产、产品质量以及轧机轧辊消耗产生了较大影响。我公司通过分析轧机勒辊产生的原因,对轧机张力控制、轧制模型、机架压下率分配等进行优化,对轧制工艺进行优化后,保证了极薄、极宽以及规格过渡大等难轧品种的稳定轧制,降低了生产成本及轧辊消耗,提高了产品质量,这对提高我公司冷轧产品质量具有重要意义,将产生巨大经济效益。

2. 轧制模型中张力控制的优化

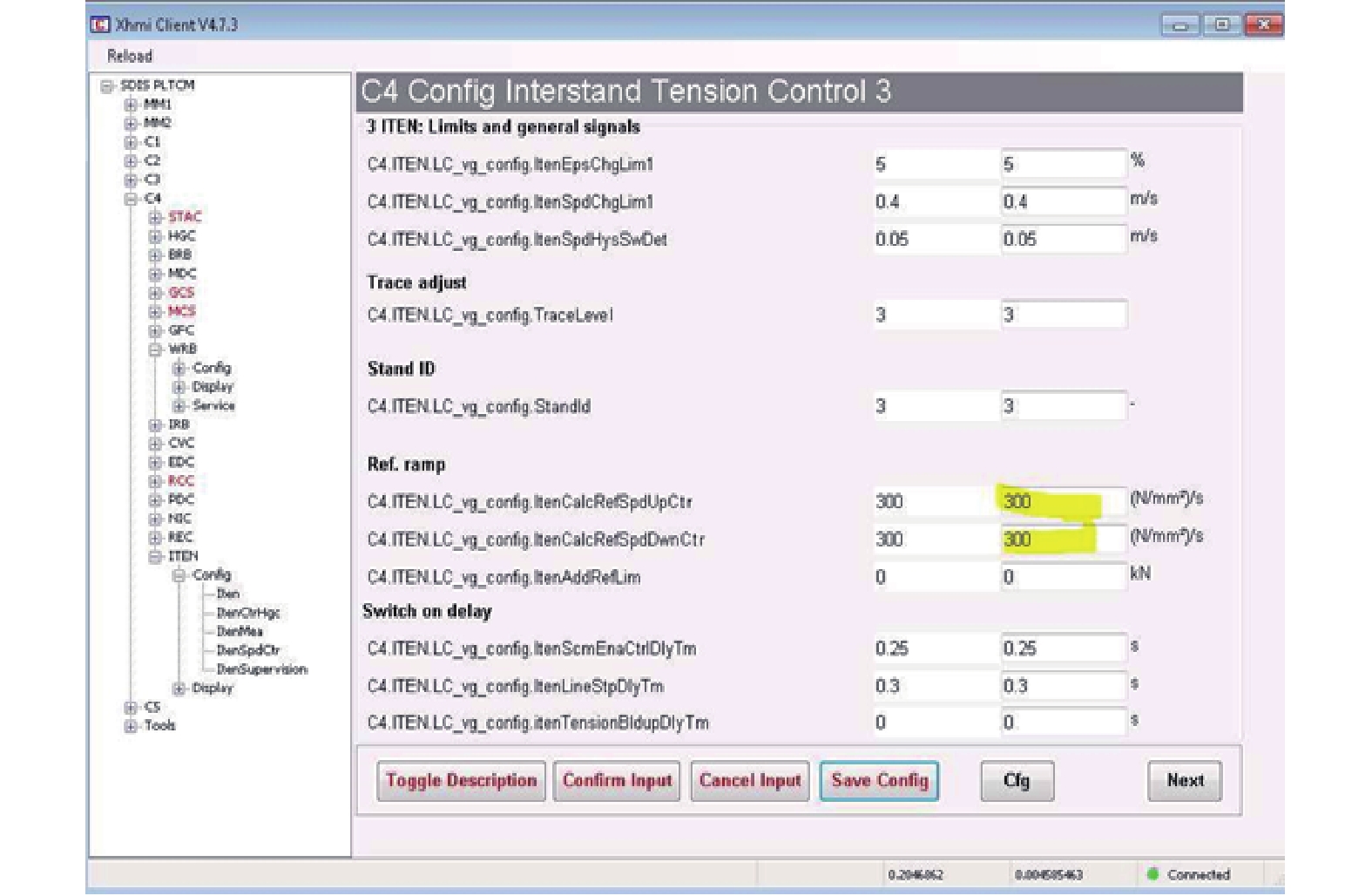

1级控制系统(简称L1)内提高参考张力调整速度(图1)。将C2(2#机架)和C3(3#机架)参考张力调整速度由20提高到100 N/(mm2·s),将C4(4#机架)和C5(5#机架)的参考张力调整速度由20提高到300 N/(mm2·s),调整后,张力调整的响应速度更快,有效控制机架间张力稳定。

L1内优化张力补偿系数(config. Iten Boost Fact):C3、C4、C5的张力补偿系数分别设置为0.70、0.55、0.55,调整后有效控制机架间张力稳定,设置情况如图2所示。

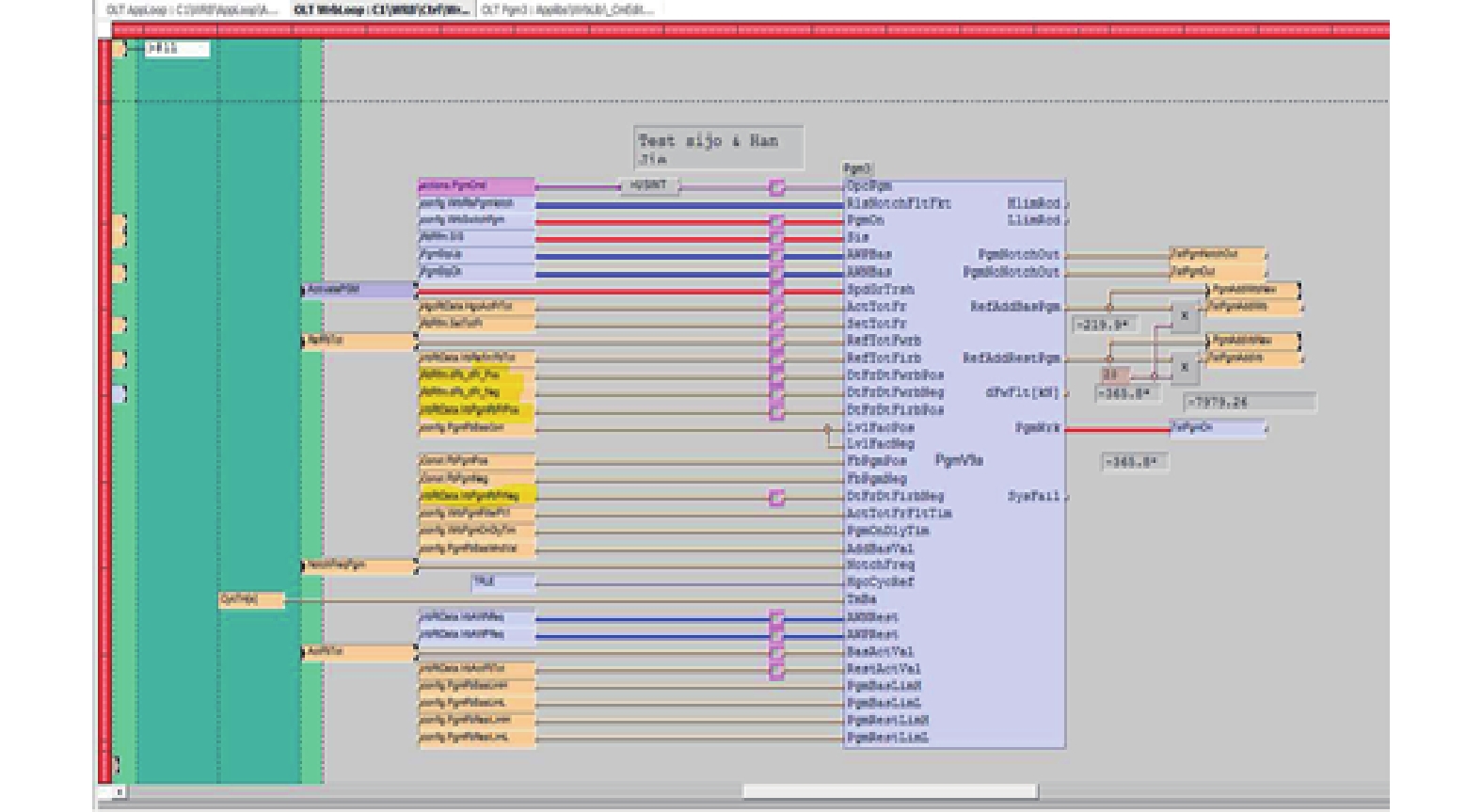

L1内优化CVC窜辊–弯辊力补偿值,特别是在产品规格变换时,产品规格变换大的CVC过渡需要在弯辊力中进行适当的补偿,根据计算改进了功能,在弯辊力原有的基础上补偿+10%的弯辊力,如图3所示。

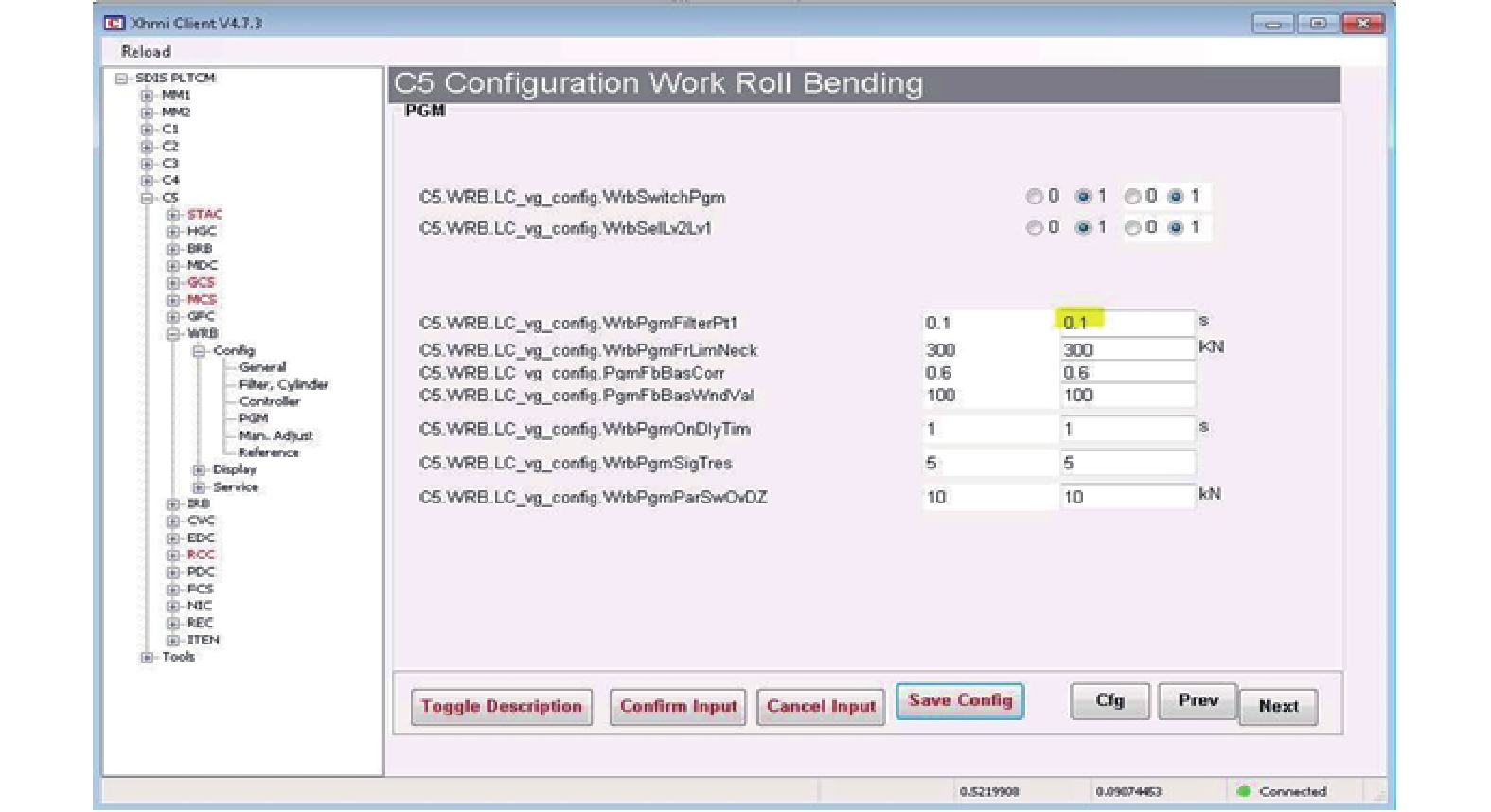

L1内减少所有机架弯辊力响应时间:C1(1#机架)、C2、C3、C5弯辊响应时间由800减少到100 ms,C4弯辊响应时间由800减少到50 ms,如图4所示。

L1内增加过焊缝时的弯辊力补偿。在带钢通过C5时,原始设计是在稳定状态下保持轧制力恒定。而焊缝处开槽,使带钢实际宽度变窄,因此过焊缝时C5单位轧制力恒定,总轧制力下降。总轧制力下降后,弯辊力同步下降,带钢易出边浪。通过增加弯辊力补偿,使带钢焊缝处经过C5轧制力下降时,工作辊和中间辊的弯辊力保持不变,有助于更好的板形和更稳定的规格变化。

优化轧机钢卷过渡原则。当宽度和厚度不同时增大/减少时,原料卷厚度过渡原则及轧机出口厚度跳跃基准如表2所示,前后带钢的宽度差应不低于200 mm (双边),当宽度和厚度同时增大/减少时,原料厚度跨越应小于0.5 mm,前后带钢的宽度差应小于100 mm (双边)。

| 先行板厚度/mm | 后行板厚度/mm | 先行板厚度/mm | 后行板厚度/mm | 先行板厚度/mm | 后行板厚度/mm | 5#机架出口厚度/mm | 出口厚差/mm |

| 1.8 | 1.8~2.3 | 3.0 | 2.3~3.8 | 4.4 | 3.4~5.4 | <0.50 | 0.3 |

| 2.0 | 1.8~2.6 | 3.2 | 2.3~4.0 | 4.5 | 3.5~5.5 | 0.50~0.80 | 0.5 |

| 2.3 | 2.0~3.0 | 3.5 | 2.6~4.5 | 5.0 | 4.0~6.0 | 0.80~1.85 | 0.7 |

| 2.5 | 2.0~3.2 | 4.0 | 3.0~5.0 | 5.5 | 4.5~6.0 | >1.85 | 0.8 |

| 2.6 | 2.0~3.3 | 4.2 | 3.2~5.2 | 6.0 | 5.0~6.0 | ||

| 2.8 | 2.3~3.5 | 4.3 | 3.3~5.3 | ||||

| 注:当生产钢种强度大于TRIP590、DP780钢时,(d2–d1)/d2≤20%(d1和d2分别为先行板和后行板的厚度,mm,d2>d1) | |||||||

L1确定新的起车阶段安全控制方案:板形和张力控制优先于目标厚度。起车阶段安全控制方案最终确定用于在起车期间处理不可预见的高倾斜力,特别是在换辊之后。安全概念也将弯曲极限视为厚度或张力控制轧制力发展的极限。这意味在起车期间,特别是在换辊之后,当轧制力可能非常高时,只要弯辊力增加弥补轧制力增加导致的辊缝变化。制定板形优先于厚度的控制方案。如果这个限制阻止轧机轧到目标厚度,需要加速以获得更小的摩擦力和轧制力。

2级控制控制系统(简称L2)模型内轧辊热凸度计算系数调整。系数调小,表示轧辊热凸度变小,模型计算时会使用更多的弯辊和窜辊来保证凸度,将C4轧辊热凸度计算系数31修改为0.95。

L2模型内乳化液冷却计算值调整。数值增加,表示轧制过程乳化液带走更多热量,轧辊热凸度变小,模型计算时会使用更多的弯辊和窜辊来保证凸度。

提高工作辊磨削凸度:将工作辊磨削凸度由0.015提高到0.075 μm。工作辊凸度提高后,使辊缝凸度提高,正弯辊力和CVC正窜有更多的余量可以用来调整,有利于控制板形,避免边浪产生。

优化机架内和机架间乳化液冷却方案。调整机架间乳化液喷射范围在带钢宽度内,避免油膜在带钢边部变厚。可以有效控制由油膜在带钢边部变厚引起的边部润滑条件改善,边部减薄(即边浪)加重的趋势。降低机架间乳化液流量,降低低速轧制时机架内冷却用的乳化液压力,避免过度冷却,保证轧辊热凸度,减轻边浪趋势。

优化夹送辊闭合时(即飞剪剪切前后)的板形控制方案。当夹送辊闭合时,板形测量受到显著干扰(夹送辊自身标定的倾斜以及其他因素影响)。结果,板形控制系统在错误的测量上作出反应并因此导致边浪。因此,修改板形控制系统,在夹送辊闭合的情况下保持之前的控制值。

优化卷取机张力控制。生产0.3 mm左右的钢卷,由于张力控制的原因,下卷后卷芯会逐渐向下塌陷形成“心型卷”,心型卷无法包装,并且客户使用时不容易上卷,为解决此缺陷,对卷取机卷取张力进行了优化。将薄规格带钢的单位卷取张力由50 N/mm2降低至40 N/mm2,其他厚度带钢的单位卷取张力也进行了调整,如表3所示。

| 带钢厚度/mm | 单位卷取张力/(N/mm2) | |

| 修订前 | 修订后 | |

| ≤0.6 | 50 | 40 |

| 0.6~1.0 | 50 | 33 |

| >1.0 | 50 | 28 |

3. 结束语

(1)轧机启停车及动态变规格时的带钢张力波动从20%控制到10%以内。

(2)张力优化后,严格控制勒辊印、心型卷的产生,因此缺陷造成的质量缺陷控制在0.1%以内。

(3)实施该方案后效果明显,张力控制得到优化,酸轧厚度命中率由98.2%提高到99%,机时产量提高到由220提高到250 t/h,酸轧板形改判率由0.13%降低到0.07%以内。该方案效果显著,适用于所有CVC连轧机,有较好的推广前景。

来源--金属世界