| C | Mn | Si | P | S | Cr | Ni |

| 0.15~0.22 | 0.25~1.00 | ≤1.00 | ≤0.020 | ≤0.010 | 12.00~14.00 | ≤0.50 |

分享:挤压及斜轧L80-13Cr无缝管工艺对比分析

L80-13Cr不锈钢是一种耐蚀性相对较高的石油管材,主要是靠添加12%~14%(质量分数)的Cr来提高材料的耐CO2腐蚀性能[1-2],是湿润CO2环境下使用的油井管的代表产品。此外L80-13Cr不锈钢具有良好的耐海水腐蚀,使之成为海洋油气开采中的常用钢材[3-8],因而被各大油气田所使用。L80-13Cr是一种石油油井管用钢,目前已基本实现了国产化,在国内,塔里木、胜利等油田已经在一些含CO2的油气井中使用了L80-13Cr材料的油套管以确保油气井的安全[9-11]。

L80-13Cr采用美国石油协会(API)标准的产品已列入API Spec 5CT“套管和油管规范”。L80-13Cr为马氏体不锈钢,通过热处理可以调整其力学性能,通俗地说,L80-13Cr是一类可硬化的不锈钢,其化学成分要求见表1。

L80-13Cr已基本实现了国产化,但在实际应用过程中还存在许多不足或缺陷,需进一步加强管材成分和结构设计、生产工艺优化等[12]。管材质量除了取决于材料成分与冶金质量之外,还与微观组织密切相关,而塑性变形和热处理工艺直接影响着材料的微观组织。新兴铸管股份有限公司可以根据市场需求采用热挤压和斜轧两种成型方式生产L80-13Cr无缝管,以满足不同产品规格及客户的要求。

1. 热成型装备

1.1 挤压设备

最大挤压力:6300 t;坯料最大单重:1.5 t;坯料最大长度:1.3 m;坯料最大外径:435 mm;成品最大外径:325 mm;成品最大长度:20 m。

1.2 斜轧设备

斜轧机型:219 Accu Roll机组;坯料最大单重:1.4 t;坯料最大长度:4.6 m;坯料最大外径:220 mm;成品最大外径:219 mm;成品最大长度:18 m。

2. 工艺流程

2.1 热挤压工艺流程

挤压整体流程为:坯料检验→机加工→预热→感应加热→润滑→扩孔→感应加热→润滑→挤压→切管→酸洗→热处理→矫直→切管→酸洗→修磨→探伤→终检→喷标→包装入库。

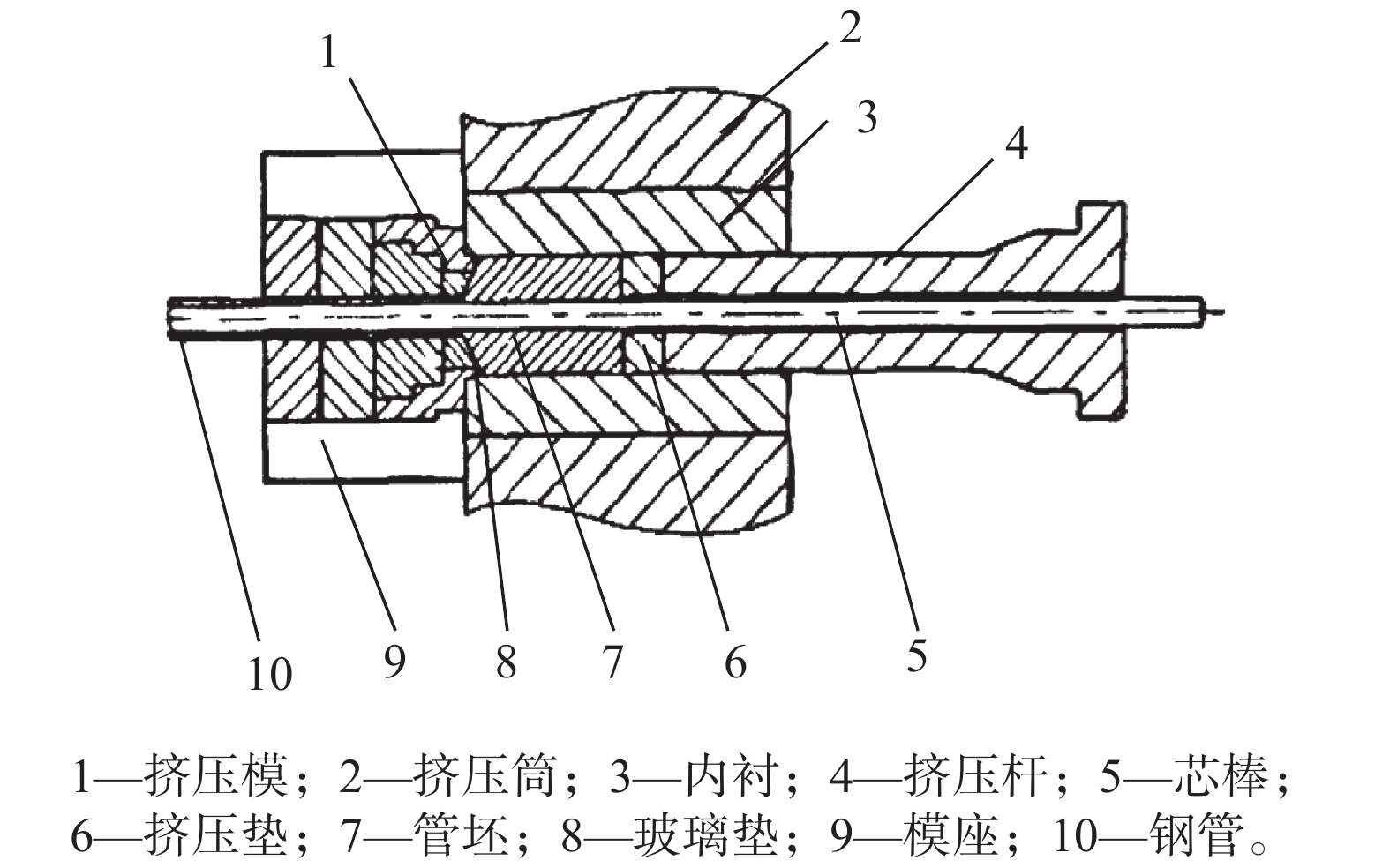

挤压工艺:金属热挤压是将空心坯料放入挤压筒中,将芯棒穿入坯料内孔,芯棒与模子间形成环形间隙,在坯料后端施加压力,使金属从该环形间隙中流出而形成所需断面形状和尺寸的一种塑性加工方法[13],尺寸是由模子和芯棒共同决定的。热挤压示意图见图1。

2.2 斜轧工艺流程

斜轧工艺流程为:坯料检验→分切→加热→穿孔→轧管→定径→空冷→矫直→热处理→矫直→切管→酸洗→修磨→探伤→终检→喷标→包装入库。

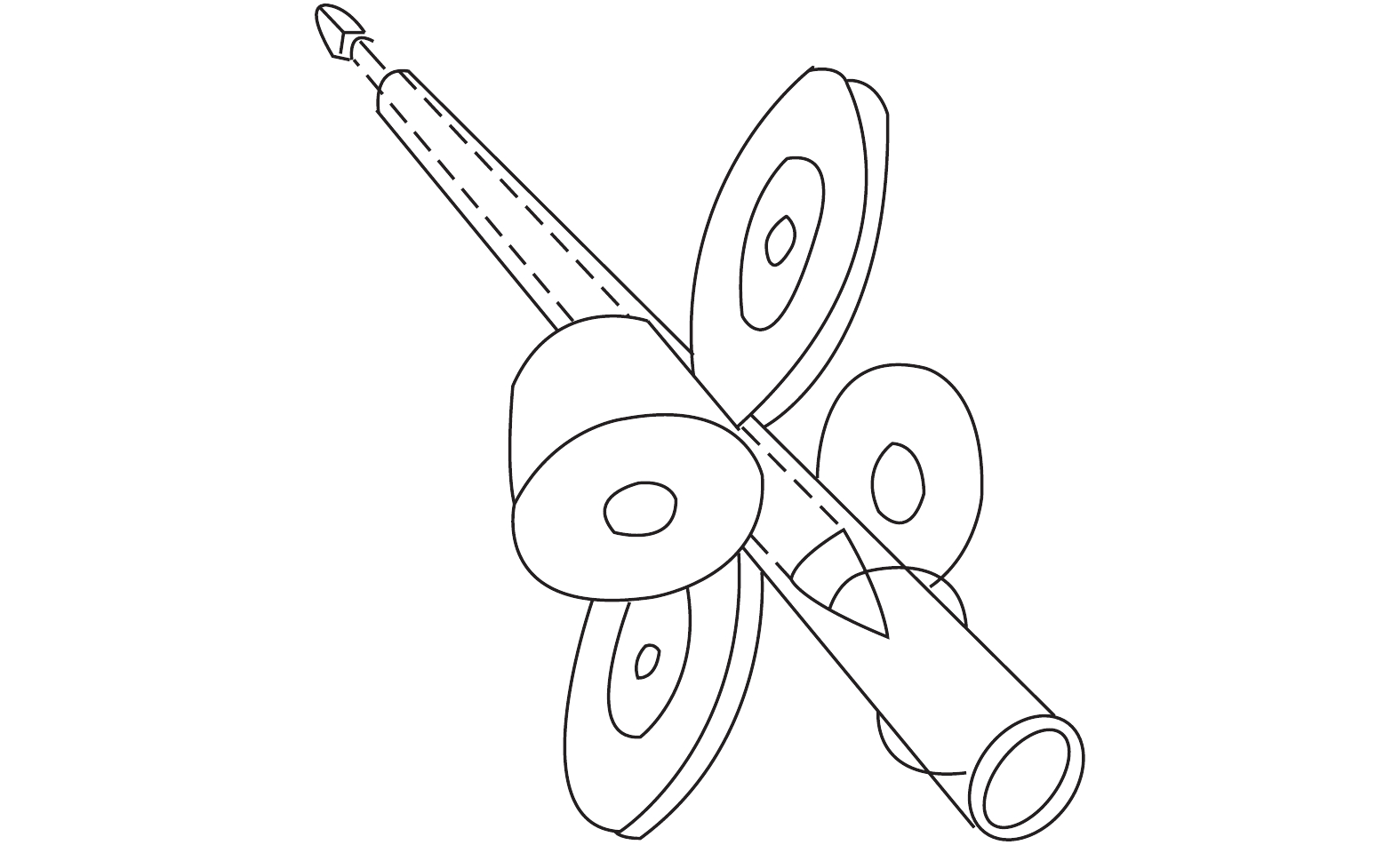

斜轧工艺:金属斜轧是圆管坯进入轧辊后,一方面被金属与轧辊之间的摩擦力带动,作反轧辊旋转方向的旋转,同时由于轧辊轴线对管坯轴线(轧制轴线)有一倾角(前进角),管坯又沿轴向移动,故呈螺旋运动[14]。穿孔工序是将实心的管坯穿成空心的毛管,再经过AR斜轧工序轧制成控制壁厚的荒管尺寸,最后经过定减径轧制成需要的成品外径。钢管斜轧示意图见图2。

3. 金属形变对比分析

挤压与轧制(纵轧、斜轧)生产方法相比,挤压法的特点是金属在变形过程中受到三向压应力[13]。三向应力之所以可以提高被挤压材料的塑性,归纳起来主要原因是:

(1)三向压应力状态能遏制晶间相对移动,阻止晶间变形;

(2)三向压应力状态有利于消除由于塑性变形所引起的各种破坏;

(3)三向压应力状态能使金属内某些夹杂物的危害程度大为降低;

(4)三向压应力状态可以抵消或减小由于不均匀变形而引起的附加应力,从而减轻了附加应力所造成的破坏作用;

(5)在强烈的三向应力作用下金属晶粒被破碎,原来较大的晶粒挤压后变成为等轴细晶粒组织,因而提高了强度。

挤压形变以三向压应力变形为主,在这种最佳状态下,金属密实性好,组织均匀,可以获得较好的内外表面质量、金相组织和性能。而斜轧在非金属夹杂物聚集的地方,如大的中心疏松、非金属夹杂物集聚或存在放射状裂纹、不足的压缩比和残余的铸造组织,都会使金属塑性降低,容易产生管坯中心破裂,而形成内折缺陷[15]。且斜轧在毛管上若存在一些缺陷,经过后面的工序也很难消除或者减轻。

4. 产品各项指标对比分析

4.1 产品表面质量对比

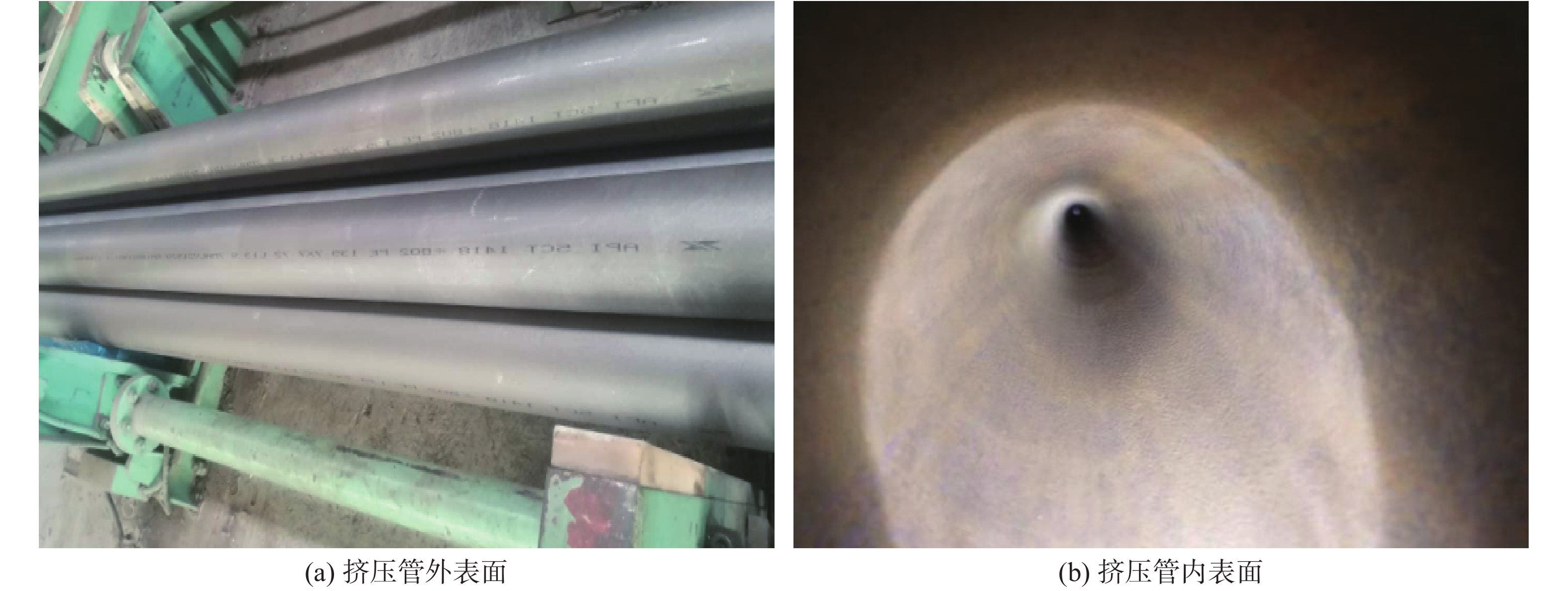

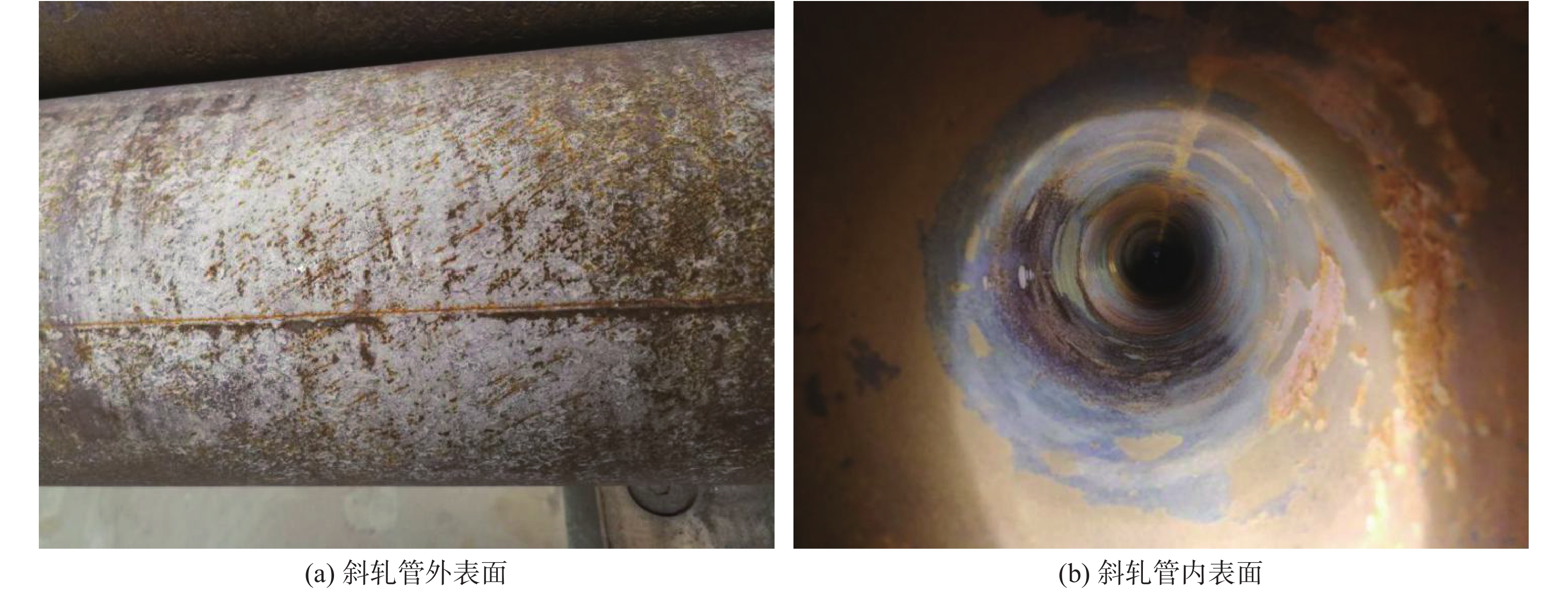

根据金属形变特点,挤压使13Cr金属受三向压应力,可以充分发挥金属的高温塑性变形条件,使表面受力均匀,质量较好,见图3。而AR斜轧使13Cr金属受拉、压应力,以及剪切应力作用,使金属表面受力复杂,容易出现斜向微裂纹,见图4。由于内表面缺陷不易观察,所以采用液体渗透探伤(PT)进行分析。从PT的结果上看,挤压管表面未发现缺陷,见图5。斜轧管出现了缺陷,为点状内翘皮缺陷,见图6,需要内磨去除缺陷。

4.2 尺寸检测对比

根据斜轧金属变形和流动的特点,钢管表面易出现外螺旋道[15],即指表面呈螺旋状壁厚不均现象。斜轧钢管时,变形区金属会产生附加轴向剪切变形,荒管壁厚越薄,产生的弯曲变形越大,金属的变形量越大,横向宽度也越大,在辊缝处易形成堆积,降低荒管壁厚精度。另外,斜轧管壁厚均匀性差不多和整个工艺过程都有关,根据变形特点,不如挤压工序壁厚均匀性好。挤压管椭圆度平均为0.64 mm,斜轧管椭圆度平均为0.7625 mm,两者相差不多,挤压管略优。挤压管偏壁量平均为0.675 mm,斜轧管偏壁量平均为0.985 mm,挤压管偏壁量明显较小,壁厚更加均匀。

4.3 理化性能检测对比

13Cr挤压管和斜轧管调质处理后分别从头、中、尾各取300 mm长的样环,经过锯、车、铣等方式加工出拉伸样、硬度样和冲击功样,并进行了检测分析。

(1)力学性能。

挤压及斜轧管力学性能检测结果见表2,挤压管头、中、尾抗拉强度、屈服强度和延伸率波动较小,性能均匀一致;斜轧管头、中、尾屈服强度和延伸率波动比挤压管略大,13Cr挤压管和斜轧管两种生产方式的产品性能均符合API 5CT标准要求。

| 位置 | 象限 | 挤压管 | 斜轧管 | ||||

| 抗拉强度/MPa | 屈服强度/MPa | 延长率/% | 抗拉强度/MPa | 屈服强度/MPa | 延长率/% | ||

| 头 | 一 | 761 | 577 | 26 | 763 | 574 | 27 |

| 二 | 765 | 578 | 26 | 766 | 587 | 23 | |

| 三 | 750 | 574 | 25 | 749 | 564 | 25 | |

| 四 | 764 | 577 | 24 | 748 | 568 | 24 | |

| 中 | 一 | 772 | 587 | 25 | 784 | 605 | 24 |

| 二 | 765 | 584 | 25 | 780 | 602 | 23 | |

| 三 | 766 | 584 | 26 | 773 | 600 | 27 | |

| 四 | 772 | 597 | 25 | 768 | 585 | 28 | |

| 尾 | 一 | 757 | 573 | 25 | 757 | 573 | 27 |

| 二 | 753 | 585 | 24 | 758 | 572 | 23 | |

| 三 | 765 | 580 | 26 | 752 | 572 | 25 | |

| 四 | 754 | 579 | 26 | 751 | 562 | 25 | |

(2)硬度。

挤压及斜轧管硬度检测结果见表3,挤压管和斜轧管同一象限内、中、外层硬度偏差基本都在1 HRC范围内,偏差较小,但斜轧管各部位四象限硬度偏差略大,均匀性不如挤压管好。

| 位置 | 象限 | 挤压管 | 斜轧管 | ||||||

| 内 | 中 | 外 | 平均 | 内 | 中 | 外 | 平均 | ||

| 头 | 一 | 19.2 | 20.0 | 19.8 | 19.7 | 19.7 | 20.4 | 20.4 | 20.2 |

| 二 | 19.1 | 20.0 | 19.8 | 19.6 | 19.7 | 19.8 | 19.5 | 19.7 | |

| 三 | 19.2 | 20.2 | 19.7 | 19.7 | 19.3 | 19.7 | 19.2 | 19.4 | |

| 四 | 19.0 | 20.1 | 19.4 | 19.5 | 20.1 | 19.3 | 19.1 | 19.5 | |

| 中 | 一 | 19.8 | 20.4 | 20.7 | 20.3 | 20.4 | 20.6 | 20.1 | 20.4 |

| 二 | 19.9 | 20.6 | 20.1 | 20.2 | 19.3 | 19.9 | 20.1 | 19.8 | |

| 三 | 19.6 | 20.3 | 20.5 | 20.1 | 20.3 | 21.2 | 21.6 | 21.0 | |

| 四 | 19.4 | 19.7 | 19.9 | 19.7 | 19.8 | 20.0 | 19.6 | 19.8 | |

| 尾 | 一 | 20.5 | 20.7 | 20.9 | 20.7 | 19.7 | 20.5 | 20.5 | 20.2 |

| 二 | 20.9 | 20.1 | 21.1 | 20.7 | 18.7 | 19.4 | 18.5 | 18.9 | |

| 三 | 20.9 | 20.8 | 20.6 | 20.8 | 19.4 | 19.6 | 18.8 | 19.3 | |

| 四 | 20.4 | 20.8 | 20.9 | 20.7 | 21.0 | 20.5 | 21.2 | 20.9 | |

(3)冲击功。

两种工艺的13Cr管材纵向冲击功基本一致,但采用挤压工艺的管材横向冲击功明显要比斜轧管的高。这说明采用挤压工艺生产的13Cr金属组织更加致密和均匀。

4.4 金相组织对比

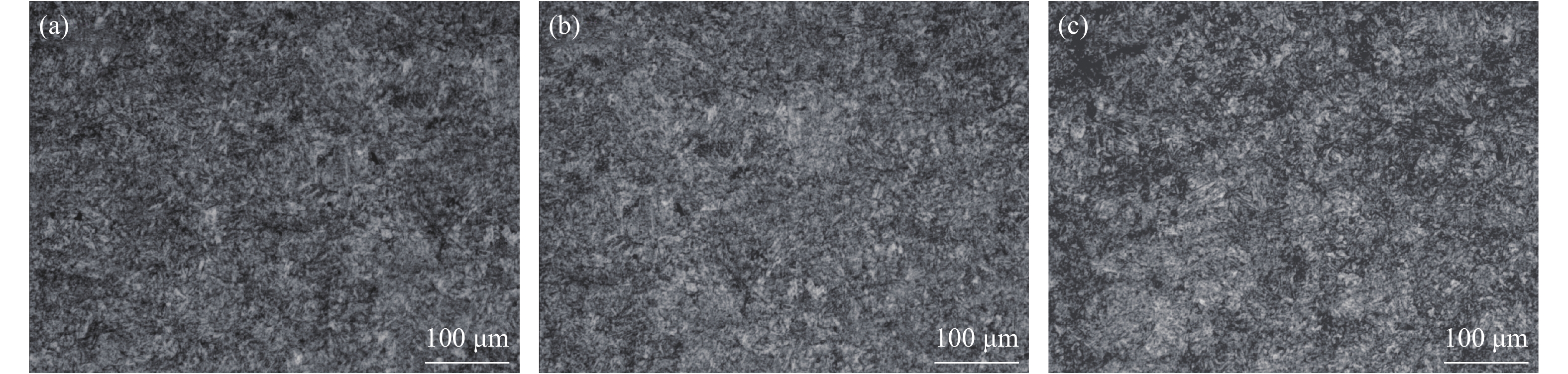

(1)挤压管组织。

13Cr挤压管内、中、外层组织分布一致,均为回火索氏体,且组织粒度均匀细小,不同方向组织及晶粒度分布均匀,从组织上看13Cr挤压管的物理性能内、中、外一致,金相图见图7。

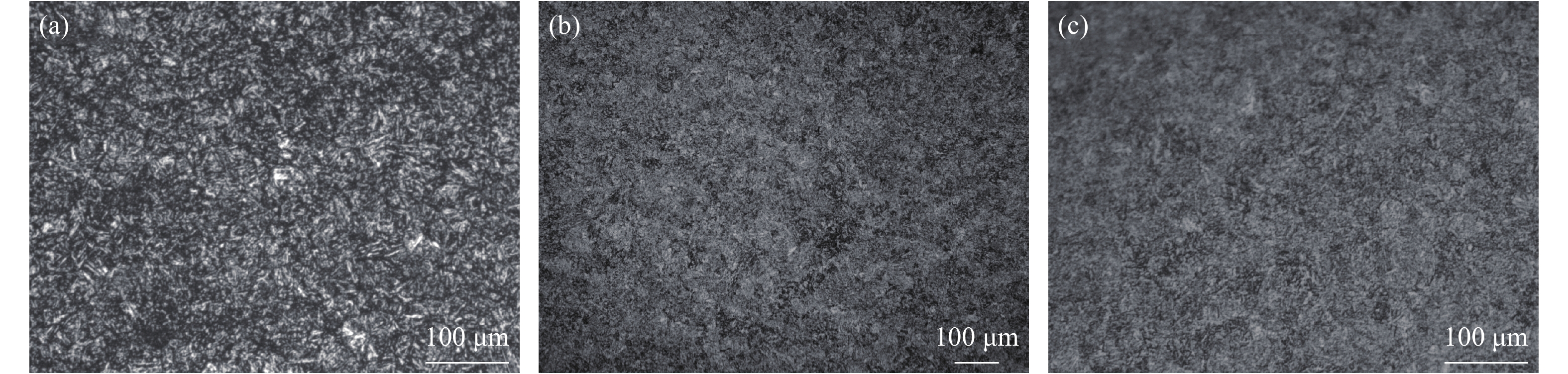

(2)斜轧管组织。

13Cr斜轧管金相图见图8,可以看出斜轧金相组织内、中、外差别较大,内、中为具有马氏体位相的回火索氏体,内层分布有少量针状马氏体位相,中层针状马氏体位相含量较高,外层回火索氏体中无针状马氏体位相存在。13Cr斜轧管材内、中、外层组织差别较大,从物理性能方面来看,不如挤压管均匀。

4.5 腐蚀检测对比

依据ASTM G48“用氯化铁溶液测定不锈钢和相关合金点腐蚀和缝隙腐蚀的试验方法”A法——三氯化铁点腐蚀试验对13Cr管材进行点腐蚀速率检测。试验溶液为6% FeCl3溶液(质量分数),试验温度为22 ℃,试验时间24 h。13Cr挤压管和斜轧管腐蚀速率检测结果见表4。挤压管腐蚀速率平均为0.032 g?cm−2?h−1,斜轧管腐蚀速率平均为0.040 g?cm−2?h−1,结果表明,采用挤压工艺生产的管子腐蚀速度更低,优于斜轧工艺生产的管子。

| 位置 | 挤压管腐蚀速率/(g?cm−2?h−1) | 斜轧管腐蚀速率/(g?cm−2?h−1) |

| 头 | 0.030 | 0.039 |

| 中 | 0.031 | 0.037 |

| 尾 | 0.034 | 0.045 |

| 平均 | 0.032 | 0.040 |

5. 结束语

(1)挤压L80-13Cr无缝管的变形特点优于斜轧工艺,挤压管表面质量较好,斜轧管容易出现表面斜向微裂纹,且经过酸洗后容易暴露在表面。

(2)挤压管椭圆度和斜轧管椭圆度相差不多,挤压管略优。挤压管偏壁量平均为0.675 mm,斜轧管偏壁量平均为0.985 mm,挤压管偏壁量明显较小,壁厚更加均匀。

(3)挤压管和斜轧管调质后力学性能、硬度、冲击等性能均符合API Spec 5CT标准,挤压管性能更均匀。

(4)挤压管和斜轧管调质后金相组织,挤压管的内、中、外组织基本一致,斜轧管的内中外组织有一定差异。

(5)挤压管点腐蚀速率平均为0.032 g?cm−2?h−1,斜轧管点腐蚀速率平均为0.040 g?cm−2?h−1,挤压管的耐点蚀性能更优。

来源--金属世界

下载:

下载: