分享:冷连轧轧机支撑辊堆焊工艺及使用方案

轧辊堆焊技术日益成熟,应用范围逐步扩大,不同于轧辊制造技术,它需要利用轧辊作母材,对新轧辊、受损轧辊或已经完成使用寿命的报废轧辊进行再加工。轧辊堆焊过程中,存在金属的熔化和结晶过程,这一过程不同于金属冶炼过程,其加工工艺需要根据堆焊轧辊大小、材质及使用用途进行定制处理[1]。鉴于以上特点,堆焊轧辊在轧钢过程中需要注意的问题:(1)堆焊轧辊适用性评估。根据冷轧带钢产品质量,确定可堆焊轧辊类型,测算其加工经济性指标是否符合企业需求,同时评估其堆焊工艺的可行性。(2)轧辊堆焊过程中,确定工艺重点监控点。如轧辊堆焊前需系统探伤检测、焊接材料的选择、堆焊工艺和热处理工艺等。(3)堆焊轧辊使用前必须进行系统检测,规范堆焊轧辊使用方案。

1. 轧辊堆焊可行性分析

对邯钢冷轧厂报废轧辊进行梳理,选择报废支撑辊进行堆焊处理。轧辊堆焊可行性分析如下:

(1)武钢已经率先开展堆焊支撑辊使用技术研究,通过行业分析及文献查新,证实堆焊技术已经成熟,堆焊支撑辊上机使用安全,同时武钢轧机布置及控制形式与邯钢冷轧厂相似,具有借鉴意义[2]。

(2)经调研,轧辊堆焊厂家具备轧辊修复能力,在国内拥有堆焊轧辊使用业绩。

(3)待堆焊轧辊为已经报废轧辊,无使用价值,若修复后等同新轧辊使用,堆焊修复辊的成本约为整体锻钢支撑辊的50%,轧辊成本可显著降低,推广使用后经济效益可观。

2. 轧辊堆焊加工流程及关键点管控

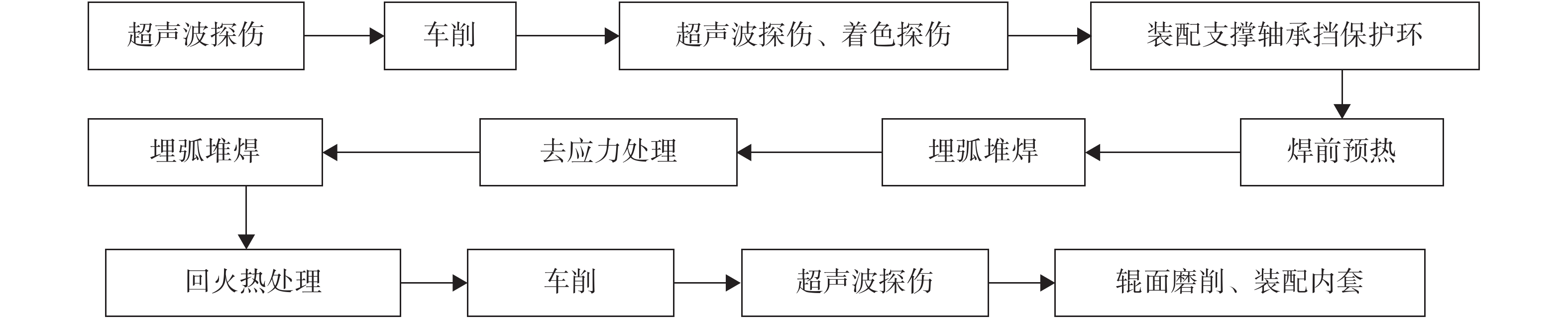

2.1 堆焊工艺流程

支撑辊堆焊工艺流程如图1所示。

2.2 焊层设计

焊层设计为“2+1+硬面工作层”(含单边6 mm机加工余量)。其中,“2”表示堆焊2层打底层,厚度约5 mm(单边);“1”表示在堆焊打底层后,再堆焊1层过渡层,厚度约2.5 mm(单边)。

2.3 焊前轧辊检测

支撑辊轴承内套拆除后,辊体统一车削至待堆焊尺寸,堆焊前首先采用着色探伤检查外部是否存在开口裂纹缺陷,之后使用超声波探伤检测轧辊内部是否存在缺陷。轧辊探伤完毕,确认辊身表面及辊身内部无缺陷后方可进行下步作业。对残留辊面缺点可用角磨机打磨去除,对内部缺陷则只能通过局部环切根除。

2.4 堆焊材料选择

轧机支撑辊母材化学成分如表1所示。打底焊丝及局部下切焊补材料为?4.0 mm HY-301,过渡层焊丝为?4.0 mm HY-330M,硬面工作层焊丝为?4.0 mm HY-335H。HY-301、HY-330M焊丝配用焊剂为1620熔炼型焊剂。HY-355H焊丝配用焊剂为1701熔炼型焊剂。

| C | Si | Mn | P | S | Cr | Ni | Mo |

| 0.30~0.80 | 0.20~1.00 | 0.50~2.50 | ≤0.03 | ≤0.03 | 3.00~5.00 | 0.20~2.00 | 0.30~1.50 |

2.5 堆焊工艺参数

对?4.0 mm药芯焊丝,堆焊工艺参数设定为:(1)电弧电压:28~32 V;(2)焊接电流:500 A;(3)焊丝干伸出长度:30~35 mm;(4)焊道搭接:45%~50%;(5)焊接速度:500 mm/min;(6)导前距离:70~75 mm。

2.6 预热及热处理工艺

支撑辊堆焊前,辊面进行预热。预热初期,加热速度为35 ℃/h,待辊面温度达到420 ℃,保温34 h。轧辊预热同时,焊接挡圈,以保护轧辊辊颈(轴承内套装配处)。

支撑辊堆焊第一次埋弧堆焊后,需进行中间热处理,以消除应力。中间热处理工艺为:初期加热速度35 ℃/h,待辊面温度达到490 ℃,随炉缓冷到380 ℃,之后开炉继续堆焊。

支撑辊堆焊完毕后,需进行回火热处理,以消除组织应力,其热处理工艺为:初期加热速度35 ℃/h,待辊面温度达到550 ℃保温,层间温度控制到280~320 ℃后,随炉缓冷,≤30 ℃出炉。

3. 堆焊支撑辊使用方案及优化

3.1 堆焊轧辊入厂检测

堆焊支撑辊投入使用之前,需要对整个辊身进行超声波探伤。首先,重点对结合层是否存在大于?2 mm冶金缺陷及缺陷分布状态进行检测,以保障结合层安全有效。其次,对轧辊使用层内冶金组织是否存在裂纹和冶金缺陷进行检测,以保障轧辊上机使用中不发生剥落。邯钢冷轧厂堆焊轧辊检测方案制定依据锻钢轧辊检测标准GB/T13314—2008。轧辊硬度检测执行标准及方法如表2所示。

|

支撑辊辊身 硬度标准(HSD) |

硬度 均匀性 |

检测方法 |

| 66~73 | <2 HSD | 沿辊身一条母线检测,均分成4个区域;每区域沿圆周方向测试10个点,取算术平均值。 |

| 注:检测时每区域测试点硬度最大值和最小值差值控制在2 HSD以内。 | ||

3.2 堆焊轧辊使用方案

堆焊支撑辊使用初期,需要重点考察辊面加工硬化及辊身疲劳情况,进一步进行超声波探伤,复核结合层内部在?2 mm以内的微小冶金缺陷是否发生变化,以保证结合层安全有效;同时必须进行硬度检测,以评估加工硬化程度和辊面疲劳情况,同时修订轧辊换辊制度。轧辊使用中期,主要进行硬度检测,优化轧辊换辊制度和单次修磨量,评估堆焊轧辊的经济价值。堆焊支撑辊使用方案如表3所示。

| 使用次数 | 机架 |

轧制量/ (104 t) |

下机检查方案 |

修磨制度/ (104 t/mm) |

| 1 | F5 | <8 | 超声波和硬度检测 | 3~4 |

| 2~3 | F5 | 12~15 | 超声波和硬度检测 | 3~4 |

| 4~6 | F4~5 | <15 | 硬度检测 | 4 |

| 7~8 | F3~5 | 15~17 | 超声波和硬度检测 | 4~5 |

| 9~12 | F1~5 | 15~17 | 硬度检测 | 4.5~5 |

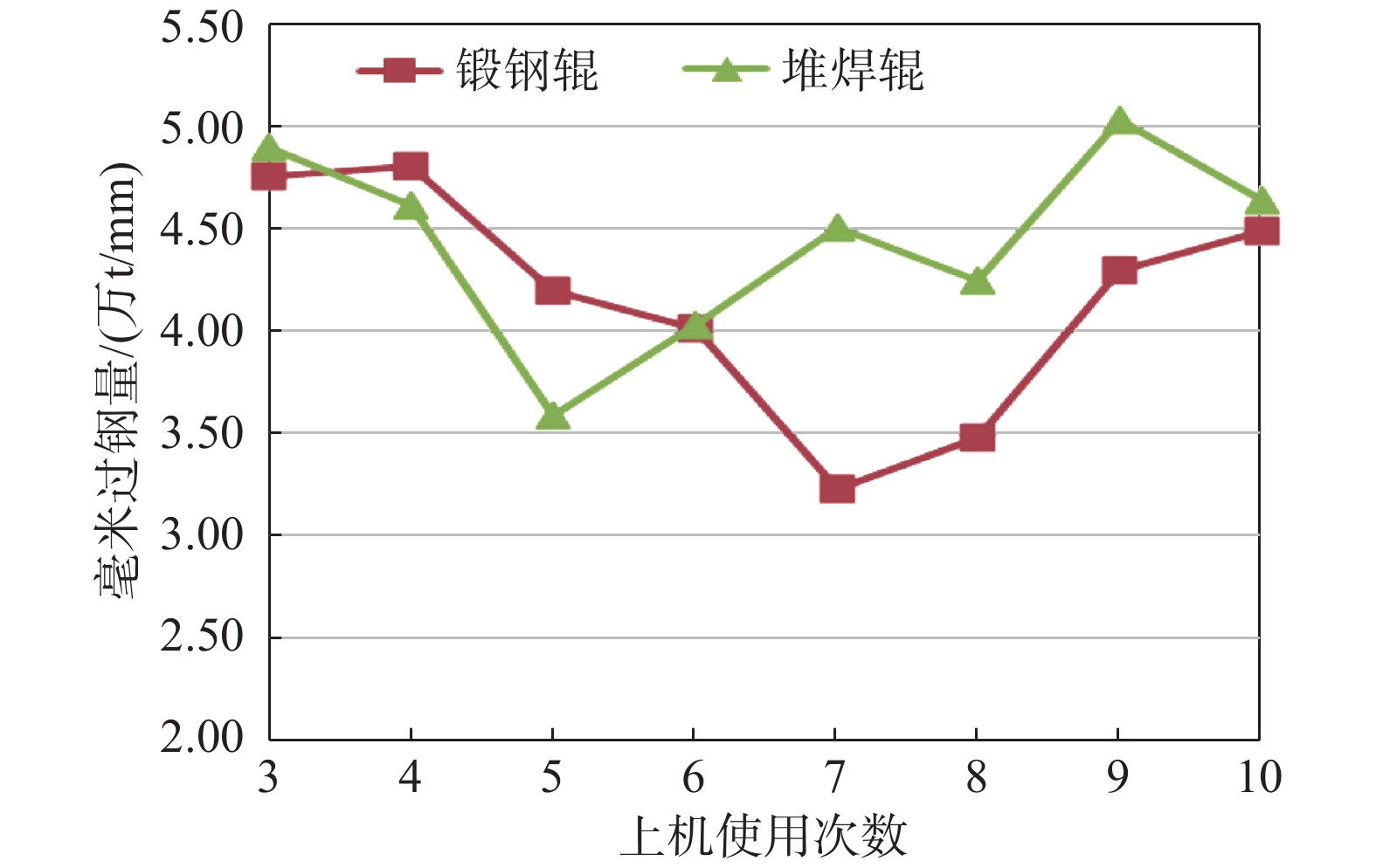

3.3 堆焊轧辊使用绩效评价

堆焊支撑辊历次下机后检测表明,轧辊辊身硬度≥68 HSD,均符合技术标准,均匀性控制在2 HSD以内。按照GB/T13314—2008探伤标准检测,辊身内部探伤合格。使用至今,已经上机使用10次,累计轧钢129.24万t,总修磨量为32.838 mm,修磨量的平均毫米过钢量为3.93万t/mm。考虑到堆焊支撑辊前2次的单次修磨毫米过钢量为3.6万t/mm,第3~10次使用情况与整体锻钢支撑辊使用对比如图2所示。

对比第3~10次连续8次使用情况发现,堆焊支撑辊与整体锻钢支撑辊毫米过钢量相当,且堆焊支撑辊在第7~10次使用的毫米过钢量优于锻钢支撑辊。

4. 结束语

跟踪堆焊支撑辊综合服役使用情况,发现其修磨量的平均毫米过钢量与整体锻钢支撑辊相当。堆焊支撑辊的成本约为整体锻钢支撑辊的50%,如果冷连轧F1~F5机架均使用堆焊支撑辊,则支撑辊吨钢消耗成本将会节约50%以上,推广使用后经济效益可观。

来源--金属世界

下载:

下载: