分享:核聚变堆钨/钢复合结构连接的研究现状

杨宗辉1,沈以赴2,张 旭1,李晓泉1 (1.南京工程学院材料科学与工程学院,江苏省先进结构材料与应用技术重点实验室,南京 211167; 2.南京航空航天大学材料科学与技术学院,南京 211067)

摘 要:核聚变堆中的面向等离子体材料钨需要和结构材料低活化钢形成高质量连接,以制造 出可满足极端苛刻工作条件的钨/钢复合结构件。介绍了钨/钢复合结构连接的难点,详细阐述了 钨/钢复合结构的连接技术、连接接头的热应力与降应力方法以及力学性能等方面的国内外研究现 状。指出对钨/钢复合结构导热性、抗热疲劳性及高温与强辐射环境下工作的可靠性要进行系统测 试与分析,并以此为基础不断改进连接技术与工艺,标准化测试方法,确定钨/钢复合结构关键性能 的优先顺序及指标等是今后核聚变堆钨/钢复合结构连接研究的发展方向。

关键词:钨/钢复合结构;核聚变;连接技术;热应力;力学性能 中图分类号:TG457.1 文献标志码:A 文章编号:1000-3738(2022)12-0009-09

0 引 言

目前,无论是国际热核聚变实验堆ITER 或其 下一步的聚变示范堆 DEMO,还是ITER 成员国建 立的各核聚变装置,如我国的全超导托卡马克核聚 变实验装置 EAST、美国的托卡马克核聚变反应堆 TFTR、日本的等离子体临界实验装置JT-60和欧 盟的欧洲联合环JET 等,均为磁约束核聚变堆实验 装置,即托卡马克装置[1]。托卡马克装置中的面向 等离子体材料需要经受强烈的热冲击和物理、化学 冲刷,工作环境极端恶劣。钨因具备高熔点、高溅射 9 杨宗辉,等:核聚变堆钨/钢复合结构连接的研究现状 门槛值、低溅射率、低蒸气压、良好的热导率和高温强 度以及尺寸稳定、不会与氚形成混合物或发生共沉积 等显著优点,和碳基材料一起被选定为未来最有希望 用于托卡马克装置的面向等离子体材料[2,3]。但是钨 为难加工和本质脆性材料,全钨结构的零部件难以加 工成形且使用不安全,采用钨/钢复合结构替代全钨 结构可以解决这个问题。托卡马克装置中,无论是偏 滤器,还是包层第一壁,面向等离子体材料钨均需要 和低活化钢进行高质量连接,形成可工作于极端苛刻 条件的钨/钢复合结构。托卡马克装置中偏滤器和包 层第一壁对应的两种钨/钢复合结构如图1所示:偏 滤器中钨/钢复合结构的连接形式为管-管对接,管内 径13mm,壁厚2.5mm 左右[4] ;包层第一壁中钨/钢 复合结构的连接形式则属于大平面连接,连接面积达 到1400mm×1400mm [5,6]。 图1 核聚变堆托卡马克装置中的钨/钢复合结构 Fig 1 Tungsten steelcompositestructuresinTokamakdeviceof nuclear fusion reactor a tungsten steel composite structureofdiverterand b tungsten steelcomposite structureofthefirstwallofblanket screenshot 钨与钢的熔点相差很大,普通熔化焊无法完成 焊接,目前主要采用钎焊、固相扩散焊、瞬间液相扩 散焊等方法进行连接或采用等离子喷涂的方法在钢 表面制备钨涂层。钨/钢复合结构的连接主要存在 4个方面的难题:(1)钨与钢的热膨胀系数相差很 大,其中钨的线膨胀系数为4.4×10 -6 K -1,而钢的 线膨胀系数约为12.0×10 -6 K -1,导致在连接和服役 过程中钨/钢复合结构产生很高的热应力,容易沿结 合界面开裂;(2)钨与铁元素容易形成脆性金属间化 合物,难以通过直接连接获得连接强度较高的钨/钢 复合结构;(3)钨/钢复合结构的服役温度达到700 ℃左右,要求接头有很强的耐热性;(4)钨/钢复合结 构在强中子辐射环境中工作,要求接头耐辐射,且最 好不采用高活性的钎料或中间层材料。可见,用于 核聚变堆托卡马克装置中的钨/钢复合结构不但难 以实现高质量连接,而且性能要求也非常苛刻。目 前,核聚变堆托卡马克装置中的钨/钢复合结构连接 成为非常具有挑战性的技术难题。为给相关研究人 员提供参考,作者对钨/钢复合结构连接技术、连接 接头的热应力与降应力方法以及连接接头的力学性 能等3个方面的研究现状进行综述,并重点分析了 各连接技术及其对应钎料或中间层材料所存在的问 题,对比分析了不同连接技术及工艺所制备的钨/钢 复合结构连接接头的力学性能与断裂位置。

1 钨/钢复合结构连接技术研究现状

1.1 钎焊制备钨/钢复合结构

钎焊属于液相连接,对钨、钢母材的连接表面加 工精度要求低,低压和无压连接均可实现钨与钢的 有效连接。和其他异种材料钎焊一样,钨/钢钎焊的 关键在于钎料。液态铜由于对钨和钢的润湿性好, 不会与钨形成有害的金属间化合物且添加一些合金 元素可以使铜钎料与钨母材产生冶金结合,因此发 展了较多的铜基钎料,如无氧铜[7]、Cu-Ti [8-10]和 CuGe合金等[11]。但是,铜基钎料的耐热性有限。镍 基钎料在连接强度和耐热性方面具有明显优势,同 时,镍基钎料对钨和钢的润湿性均良好且都易形成 冶金 结 合。钨/钢 钎 焊 用 镍 基 钎 料 包 括 Ni-Cr-SiB [12-13]、Ni-Cr-Fe-Si-B [14]、Ni-Cr-Fe-Si [15]、Ni-CrFe [16]、Ni-Mn [17]、Ni-Ti [18]、Ni-Cu [19] 和 Ni-Fe 合 金[20]等。Ni-Ti和 Ni-Cr-Fe合金钎料由于熔点过 高,需要采用激光熔钎焊[18]或电弧熔钎焊[16],因而 无法用于包层第一壁钨/钢复合结构的连 接。NiCr-Fe-Si-B或 Ni-Cr-Fe-Si合金钎料加入了降熔点 元素硅和硼,其熔点显著降低,可很好地适应炉中钎 焊;但由于硅和硼的加入量超过在镍中的固溶度,钎 缝中会形成脆性硼化物或硅化物,显著降低了钨/钢 接头的塑韧性。 铜基钎料和镍基钎料都具有一定活性,铁基钎 料活性相对较低,能更好地适应核辐射工作环境。 钨/钢复合结构用铁基钎料包括 Fe-Cr-Si-B [21]、FeB-Si [22]和 Fe-Mn-B-Si-Sn 合金[23]等。把 铁 基 钎 料 制备成非晶态可降低熔点,但依然不低于1200 ℃, 过高的钎焊温度使钨母材中的钨原子溶入到铁基钎 料中形成脆性 Fe7W6 金属间化合物,导致钨/钢接 头的力学性能降低;同时,铁基钎料也无法解决钨、 钢之间线膨胀系数不适配的问题,形成的钎缝硬度 高,不能通过屈服变形释放热应力。因此,铁基钎料 10 杨宗辉,等:核聚变堆钨/钢复合结构连接的研究现状 钨/钢钎焊接头还存在残余热应力过大的问题。 目前大部分的钎焊方法为炉中钎焊。受制于母 材特别是钢母材在高温连接过程的组织变化,炉中 钎焊不能采用高熔点钎料;使用高熔点钎料时可以 采用局部加热方法,如采用激光或电弧加热以熔钎 焊原理连接钨和钢[16,18]。但激光加热和电弧加热 都属于局部非均衡加热,焊接过程中必然会产生更 大的热应力,而钨为本征脆性材料,对热应力很敏 感,容易在热应力下开裂。

1.2 固相扩散焊制备钨/钢复合结构

相比钎焊,固相扩散焊可在较低的连接温度下 获得耐热性更好、强度更高的钨/钢接头,但钨与钢 直接进行固相扩散连接会使两者界面形成脆性金属 间化合物和碳化物[24-25]。钨/钢固相扩散焊的关键 在于选择或设计合适的中间层。目前开发出的钨/ 钢固 相 扩 散 焊 中 间 层 有 软 质 中 间 层,如 镍[26-27]、 铜[28-29]和 镍-铁 合 金[30] 等,也 有 硬 质 中 间 层,如 钛[31-32]、钒[33-34]和 铌[35]等。从 界 面 冶 金 结 合 质 量 看,中间层与母材的结合区最好能形成固溶体组织, 而不要形成连续的脆性金属间化合物。但是,目前 还没有找到一种中间层材料可与钨母材和钢母材在 结合区只形成固溶体。镍中间层能和钢母材在结合 界面形成纯粹的固溶体组织,但与钨母材容易形成 脆性 Ni4W 金属间化物;钒、铌与钨母材在结合界面 能形成高 强 度 的 固 溶 体 组 织,但 与 钢 母 材 会 形 成 VC [33]、NbC [35]等脆性化合物。 钨/钢固相扩散焊中间层的选择还需要充分考 虑工艺问题。对于常规的轴向压力扩散焊,轴向压 力大小受到限制,因为压力过大会引起钢母材变形, 甚至引起钨母材开裂。硬质中间层在常规轴向压力 下不会发生塑性变形,要使硬质中间层与钨母材完 全贴合,对二者的平面度和表面粗糙度加工要求很 高。利用热等静压(HIP)固相扩散焊来连接则可解 决这个问题,其连接压力可以达到150MPa,确保了 钨母材/硬质中间层/钢母材连接界面的全焊合且不 会造成母材严重变形。

1.3 瞬间液相扩散焊制备钨/钢复合结构

瞬间液相扩散焊是一种综合了钎焊和固相扩散 焊优点的新型焊接方法,在较低的压力和温度条件 下,能获得比钎焊强度更高且更耐热的连接接头,并 且对连接表面的粗糙度、清洁度要求低。作者以铜/ Ni-W 混合粉末/镍作为复合中间层瞬间液相扩散 焊连接钨和钢[36],连接过程中铜层 先 熔 化 形 成 液 相,然后 Ni-W 层中的镍原子向铜液中逐渐扩散实 现等温凝固而连接钨和钢,但等温凝固层中铜元素 含量高,使接 头 耐 热 性 受 到 影 响。马 运 柱 等[37]以 钛/铜作为复合中间层采用瞬间液相扩散焊连接钨 和钢,钛与铜共晶反应形成液相后再与剩余的铜层 互扩散实现等温凝固,该方法的不足之处在于等温 凝固区会形成 Ti-Cu金属间化合物,且接头的耐热 性不高。以锆/铜作为复合中间层也可实现钨和钢 的瞬间液相扩散焊连接[38]。上述瞬间液相扩散焊 连接实际上是经典瞬间液相扩散焊连接方法的外 延。在经典瞬间液相扩散焊连接中,中间层首先熔 化,然后液相中的硼、硅等降熔点元素快速向母材扩 散以实现中间层的等温凝固,从而获得耐高温的瞬 间液相扩散焊连接接头并避免在接头中形成硼化物 和硅化物等脆性相;但受制于钨母材和钢母材特性, 硼、硅等降熔点元素无法实现向钨或钢母材快速扩 散,因此目前未见利用经典瞬间液相扩散焊连接原 理实现钨和钢连接的研究报道。

1.4 等离子喷涂制备钨/钢复合结构

等离子喷涂制备钨/钢复合结构的方法是在钢 表面制备钨涂层。目前用于制备钨/钢复合结构的 等离子喷涂方法包括大气等离子喷涂[39-40]和真空 等离子喷涂[41-42]。等离子喷涂制备钨/钢复合结构 需要解决2个重要技术问题,一是钨涂层与钢基体 的结合强度问题[43],二是钨涂层致密性问题[41,44]。 虽然这2个技术问题目前还没有很好的解决办法, 但等离子喷涂效率高,很适合包层第一壁钨/钢复合 结构的制备,同时可避免引入其他元素所带来的核环 境适应问题。因此,等离子喷涂制备钨/钢复合结构 有着很好的应用前景。 2 钨/钢复合结构的热应力及降应力方法 异种材料连接的一个突出问题在于连接过程中 会产生很大的接头热应力;钨与钢的热膨胀系数相差 过大,接头热应力问题非常严重。马运柱等[45]对不 添加中间层的钨/钢固相扩散焊接头进行残余应力数 值模拟,发现靠近钨/钢接头附近的钨母材内部最大 径向残余压应力达到1093MPa。THOMAS等[46]在 钢基体上直接进行真空等离子喷涂制备钨涂层,发现 极大的残余应力导致近钨涂层产生了大量的裂纹,数 值模拟表明最大残余应力达到1.1GPa。因此,降低 热应力成为钨/钢复合结构连接的关键问题。 钨/钢钎焊时,无论是铜基钎料还是镍基钎料, 11 杨宗辉,等:核聚变堆钨/钢复合结构连接的研究现状 其线膨胀系数都和钨母材存在很大差异,甚至大于 钨与钢之间的差异。为了降低线膨胀系数差异所产 生的接头热应力,使钎缝能够适应核聚变堆中苛刻 的热循环工况,线膨胀系数小或屈服强度低的薄层材 料常被嵌入到钎料中进行钨/钢钎焊,如 钒[6,11,20]、 钽[14]、Fe-Ni合金[21]和铜[47]等薄层材料,但薄层材料 的嵌入增加了钎焊工艺的难度。此外,异种材料连接 接头中的异质界面为性能薄弱区,薄层材料的嵌入使 钨/钢钎焊接头由原来的2个异质界面增加至4个异 质界面,降低了钎焊接头的可靠性。 相比钨/钢钎焊,钨/钢固相扩散焊在控制接头 热应力方面有一定的优势,钨/钢固相扩散焊可以选 择一些纯金属中间层来降低接头热应力,如前面提 到的镍、铜软质中间层和钛、铌硬质中间层。软质中 间层的屈服强度低,在连接过程中通过微屈服释放 热应力;而硬质中间层则因线膨胀系数介于钨与钢 之间,可降低钨/钢接头热应力。同时,可以把软质中 间层和硬质中间层两者的优点相结合,设计软质/硬 质叠层中间层,从而更好地降低钨/钢接头的热应力, 如铜/钒[48]、镍/钛[49]、镍/钒[50]和镍/铌[51]等中间层。 蔡青山等[48]通过数值模拟发现,钨/钢直接固相扩散 焊接头的残余应力为900 MPa左右,而以铜/钒及 镍/钒为复合中间层钎焊的接头残余应力分别下降 至780,600MPa左右,但最大残余应力均集中在近 界面的钨母材中。 把粉末烧结和固相扩散焊相结合,可以制备线 膨胀系数可调节的合金中间层,进而更加灵活地调 控钨/钢接头热应力。粉末烧结过程可以和钨/钢连 接过程同时进行,如利用钛/铁混合粉末作为中间层 置于钨与钢之间,在高温和压力作用下,钛/铁混合 粉末通过固相烧结形成 Ti-Fe合金中间层,同时 TiFe合金中间层与母材实现紧密结合[52]。粉末烧结 过程也可以在连接前完成,如先采用高压烧结法制 备Fe-Cr-W 合金,然后把 Fe-Cr-W 合金作为中间层 连接钨/钢[53-54]。粉末烧结和固相扩散焊相结合还 可以制备成分及性能呈梯度变化的中间层,理论上 具有最好的降热应力效果,但梯度中间层近钨母材 端的成分接近纯钨,而钨与钨直接连接困难,必须采 用另外的中间层材料,这会破坏从钨母材到中间层 的成分及性能梯度变化特性。 等离子喷涂制备涂层方法便于在钨涂层和钢基 体之间制备出功能梯度中间层[55-57],在抗热应力方 面具有很大的优势。等离子喷涂方法制备的功能梯 度钨/钢复合结构能够抵抗至少0.19GW·m -2的热 冲击,并在350~550℃下可以经受500次热疲劳而 不出现任何损坏[58-59]。使用等离子喷涂技术可以 沉积厚度 达 2 mm 的 钨 涂 层,其 中 功 能 梯 度 层 为 1.2mm、纯 钨 涂 层 为 0.8 mm [58]。有 限 元 模 拟 表 明,当功能梯度层厚度超过1.2mm 时,EUROFER 基板每次热循环的最大蠕变应变显著降低[60-61],因 此功能梯度层厚度控制在1.2 mm 为佳。此 外,功 能梯度涂 层 还 减 少 了 钨/钢 复 合 结 构 在 热 循 环 过 程的非弹性 应 变,较 小 的 非 弹 性 应 变 有 利 于 改 善 钨层的力学性能,从而提高钨层的抗裂性[56],进一 步提升了钨/钢复合结构的抗热应力能力。

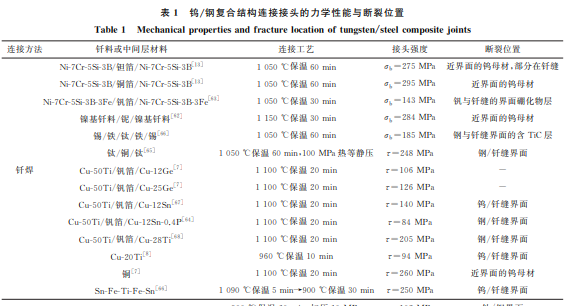

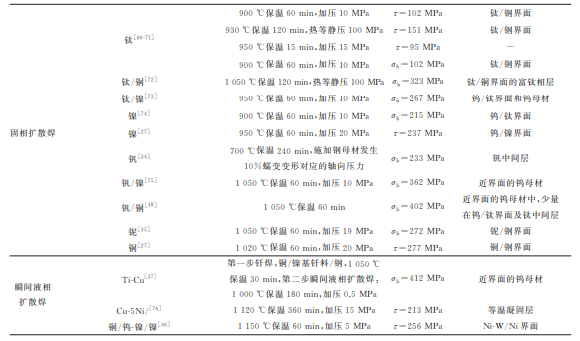

3 钨/钢复合结构连接接头的力学性能

钨/钢接头力学性能是其界面结合质量和残余 应力水平的综合体现,目前大部分钨/钢复合结构连 接研究都进行了接头力学性能测试。表1为近年来 国内外部分研究给出的钨/钢接头力学性能和断裂 位置,表1中,σb 为抗拉强度,τ为抗剪强度。 采用镍基钎料,并嵌入钽、铜、铌作为应力缓释 层钎焊的 钨/钢 接 头 抗 拉 强 度 均 达 到 280 MPa左 右,断裂也发生在近界面的钨母材中[13,62]。但同样 采用镍基钎料,嵌入钒薄层作为应力缓释层钎焊的 钨/钢接头抗拉强度只有143MPa,其原因在于钒与 镍基钎料中的硼元素发生化学反应生成了脆性 V-B 化合物,断裂发生在钒薄层与钎缝的结合界面[63]。 由高钛含量的钎料所制备的钨/钢连接接头强度普 遍低于由 镍 基 钎 料 所 制 备 的 连 接 接 头,最 低 只 有 84MPa,断裂主要发生在钨母材/钎缝界面[64]。但 是,以钛/铜/钛作为钎料层采用热等静压工艺钎焊 的钨/钢接头获得了相当高的强度,抗剪强度达到 248MPa [65] ;热等静压钎焊时高达100 MPa的连接 压力对于强度的提高起到了重要作用,同时钛/铜/ 钛作为钎料层的钎焊机制为反应钎焊,减少了接头 中形成的脆性金属间化合物的量,且反应后留有的 纯铜层起到了应力缓释层的作用。值得注意的是, 以纯铜作为钎料,虽然铜与钨冶金不相容,但仍然具 有260MPa的高抗剪强度[7],并且断裂没有发生在 连接界面,其结合机制值得进一步研究。作为一种 不含 镍、铜 等 活 性 元 素 的 Sn-Fe-Ti-Fe-Sn 合 金 钎 料[66]能够制备出强度为185MPa的钨/钢钎焊接头 具有很好的创新性,为以后不含活性化学元素的钨/ 钢钎焊用钎料的研制提供了新思路。 12 杨宗辉,等:核聚变堆钨/钢复合结构连接的研究现状 表1 钨/钢复合结构连接接头的力学性能与断裂位置 Table1 Mechanicalpropertiesandfracturelocationoftungsten/steelcompositejoints 连接方法 钎料或中间层材料 连接工艺 接头强度 断裂位置 Ni-7Cr-5Si-3B/钽箔/Ni-7Cr-5Si-3B [13] 1050℃保温60min σb=275MPa 近界面的钨母材,部分在钎缝 Ni-7Cr-5Si-3B/铜箔/Ni-7Cr-5Si-3B [13] 1050℃保温60min σb=295MPa 近界面的钨母材 Ni-7Cr-5Si-3B-3Fe/钒箔/Ni-7Cr-5Si-3B-3Fe [63] 1050℃保温30min σb=143MPa 钒与钎缝的界面硼化物层 镍基钎料/铌/镍基钎料[62] 1150℃保温30min σb=284MPa 近界面的钨母材 锡/铁/钛/铁/锡[66] 1050℃保温60min σb=185MPa 钢与钎缝界面的含 TiC层 钛/铜/钛[65] 1050℃保温60min,100MPa热等静压 τ=248MPa 钢/钎缝界面 钎焊 Cu-50Ti/钒箔/Cu-12Ge [7] 1100 ℃保温20min τ=106MPa - Cu-50Ti/钒箔/Cu-25Ge [7] 1100 ℃保温20min τ=126MPa - Cu-50Ti/钒箔/Cu-12Sn [67] 1100 ℃保温20min τ=140MPa 钨/钎缝界面 Cu-50Ti/钒箔/Cu-12Sn-0.4P [64] 1100 ℃保温20min τ=84MPa 钢/钎缝界面 Cu-50Ti/钒箔/Cu-28Ti [68] 1100 ℃保温20min τ=205MPa 钢/钎缝界面 Cu-20Ti [8] 960 ℃保温10min τ=94MPa 钨/钎缝界面 铜[7] 1100 ℃保温20min τ=260MPa 近界面的钨母材 Sn-Fe-Ti-Fe-Sn [66] 1090℃保温5min→900℃保温30min τ=250MPa 钨/钎缝界面 900 ℃保温60min,加压10MPa τ=102MPa 钛/钢界面 930 ℃保温120min,热等静压100MPa τ=151MPa 钛/钢界面 钛[69-71] 950 ℃保温15min,加压15MPa τ=95MPa - 900 ℃保温60min,加压10MPa σb=102MPa 钛/钢界面 钛/铜[72] 1050℃保温120min,热等静压100MPa σb=323MPa 钛/铜界面的富钛相层 钛/镍[73] 950 ℃保温60min,加压10MPa σb=267MPa 钨/钛界面和钨母材 镍[74] 900 ℃保温60min,加压10MPa σb=215MPa 钨/钛界面 固相扩散焊 镍[27] 950 ℃保温60min,加压20MPa τ=237MPa 钨/镍界面 钒[34] 700 ℃保温240min,施加钢母材发生 10%蠕变变形对应的轴向压力 σb=233MPa 钒中间层 钒/镍[75] 1050 ℃保温60min,加压10MPa σb=362MPa 近界面的钨母材 钒/铜[48] 1050 ℃保温60min σb=402MPa 近界面的钨母材中,少量 在钨/钛界面及钛中间层 铌[35] 1050 ℃保温60min,加压19MPa σb=272MPa 铌/钢界面 铜[27] 1020 ℃保温60min,加压20MPa τ=277MPa 铜/钢界面 Ti-Cu [37] 第一步钎焊,铜/镍基钎料/钢,1050 ℃ 保温30min,第二步瞬间液相扩散焊: 1000 ℃保温180min,加压0.5MPa σb=412MPa 近界面的钨母材 瞬间液相 扩散焊 Cu-5Ni/[76] 1120 ℃保温360min,加压15MPa τ=213MPa 等温凝固层 铜/钨-镍/镍[36] 1150 ℃保温60min,加压5MPa τ=256MPa Ni-W/Ni界面 对于钨/钢固相扩散焊,钛作为中间层制备的钨/ 钢接头强度普遍较低,而以镍和钒作为中间层制备的 钨/钢连 接 接 头 强 度 明 显 提 高,达 到 230 MPa 左 右[27,34,74]。以钛为中间层的钨/钢接头均在钛/钢界 面断裂,说明钨/钛/钢接头中的钛/钢界面为接头薄 弱区。以钛与铜为复合中间层并采用高压力连接后, 接头抗拉强度则可升至323MPa [72],其断裂也发生在 钛/钢界面处,这说明钛与钨可以形成抗拉强度达到 323MPa以上的固相扩散连接界面,但前提是采用很 高的连接压力(100 MPa);在普通连接压力10MPa 的工艺条件下,同样采用软硬结合的钛/镍复合中间 层,钛/钨界面的抗拉强度只有267MPa [73]。以钒作 为中间层的固相扩散连接接头,无论是钒/钨界面,还 是钒/钢界面,均具有很好的连接强度,断裂全部或大 部分发生在近界面的钨母材中,采用钒/铜复合中间 层后,由于低屈服强度的铜具有良好的应力缓释作 用,钨/钒/铜/钢接头强度达到了402MPa [48]。镍作 为中间层和钨形成连续的界面化合物,钨/镍/钢接 13 杨宗辉,等:核聚变堆钨/钢复合结构连接的研究现状 头也均在镍/钨界面断裂,只要控制连接工艺参数, 钨/镍/钢接头也能获得较高的连接强度[27,74]。同 是采用纯铜作为钎料或中间层材料,钎焊或固相扩 散焊所制备的钨/钢接头具有相近的连接强度,但断 裂位 置 分 别 位 于 近 界 面 的 钨 母 材 中 和 铜/钢 界 面[7,27]。铌中间层能和钨母材形成高强度的固相扩 散结合,但是铌 与 钢 母 材 中 的 碳 会 形 成 脆 性 NbC 层,所以断裂发生在铌/钢界面,但接头抗拉强度超 过 只 以 钒 作 为 中 间 层 的 钨/钢 接 头,达 到 277 MPa [35]。 关于瞬间液相扩散连接钨/钢接头的力学性能 研究较少,马运柱等[37]以 Ti-Cu合金为中间层采用 瞬间液相扩散连接钨与钢,连接强度达到412MPa, 超过其他工艺制备的钨/钢接头,说明该方法在钨/ 钢连接中很有研究前景。 需要注意的是,受制于钨/钢复合结构连接试样 本身的尺寸局限性,目前各研究制备的接头力学性 能测试试样的形状与尺寸并没有统一规格,因此各 研究所获得的钨/钢复合结构连接接头的力学性能 数据并不具备完全的相互可比性。

4 结束语

对于钨/钢复合结构的连接技术,目前主要发展 了钎焊、固相扩散焊、瞬间液相扩散焊和在钢表面等 离子喷涂镍涂层等4种方法。对于钎焊、固相扩散 焊和瞬间液相扩散焊,已发展出多种成分体系的钎 料和多种不同材料的中间层。但是,受限于钨/钢复 合结构接头连接的固有难度及接头服役环境的极端 苛刻要求,目前对于采用什么样的钎料或中间层材 料来实现钨/钢复合结构连接尚没有形成一致看法。 钨/钢复合结构的残余应力研究主要还是采用数值 模拟方法,其准确性还有待发展合适的试验方法来 验证。相对于钎焊和固相扩散焊,能方便制备钨/铁 功能梯度层的等离子喷涂法在控制钨/钢复合结构 热应力方面具有显著优势。钨/钢复合结构连接接 头的力学性能研究目前主要处于室温下抗拉强度或 抗剪强度的测试与分析阶段,而钨/钢复合结构连接 所采用的钎料或中间层的化学成分均有别于母材, 钎缝或中间层与母材形成的异质结合界面经高强度 辐照后,力学性能肯定会发生很大变化,但目前国内 外对此鲜有研究。 今后,还需从以下3方面对钨/钢复合结构连接 开展深入研究:其一,对钨/钢复合结构进行多方面 的测试与分析,包括接头的导热性、抗热疲劳性及高 温与强辐射环境下工作的可靠性等,再根据测试结 果及原因分析不断改进连接方法与工艺;其二,制定 出标准化测试方法,特别是标准化钨/钢复合结构力 学性能及抗热震性能的测试试样,以提高测试结果 的可靠性并便于不同连接方法与工艺下性能的比 较;其三,根据核聚变堆对钨/钢复合结构的功能需 求,确定偏滤器及包层第一壁对于各自钨/钢复合结 构关键性能的优先顺序及指标。

来源:材料与测试网