分享:类金刚石薄膜摩擦学性能影响因素及 改善措施的研究进展

周 琼1,温亚东1,张而耕1,黄 彪1,李耀东2,梁丹丹1,陈 强1

(1.上海应用技术大学上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心,上海 201418; 2.中国兵器工业集团第二○二研究所,咸阳 712000)

摘 要:类金刚石(diamond-likecarbon,DLC)是一类含有金刚石结构(sp 3 杂化键)和石墨结构 (sp 2 杂化键)的亚稳态非晶物质,具有高硬度、耐腐蚀、低摩擦因数、耐磨损等优良特性,但也存在 着由于制备工艺、沉积参数等不同导致的内应力大、热稳定性差、摩擦学行为敏感等问题,大大限制 了其产业化应用。从固有因素和外界因素2个方面综述了影响 DLC薄膜摩擦学性能的因素,从异 质元素掺杂、表面织构化等方面论述了改善 DLC薄膜摩擦学性能的措施,展望了 DLC薄膜摩擦学 性能研究趋势。

关键词:DLC薄膜;摩擦学性能;影响因素;表面织构;元素掺杂 中图分类号:TH117 文献标志码:A 文章编号:1000-3738(2022)10-0001-07

0 引 言

1971年美国 AISENBERG 和 CHABOT 等通 过离子束沉积的方法发现了一种全新的硬质碳,并 根据其物理化学性能与金刚石相近而取名为类金刚 石(diamond-likecarbon,DLC);经历50多a的研究 历程,DLC薄膜的制备技术、分析测试手段不断发 展[1]。DLC中的碳原子主要以sp 3 杂化键(金刚石结构)和sp 2 杂化键(石墨结构)结合,因此 DLC 兼 具金刚石和石墨的特点,表现出高硬度、耐腐蚀、低 摩擦因数、耐磨损等优良特性,特别是 DLC 所表现 出来的 在 一 定 条 件 下 的 超 滑 特 性 (摩 擦 因 数 低 于 0.01),为真正的近零磨损提供了可能[2]。DLC 优 异的减摩抗磨特性,使其在摩擦学领域得到广泛应 用,但是影响其摩擦学性能的因素及其改善措施却 缺少系统总结。为了给薄膜摩擦领域学者系统地研 究 DLC薄膜提供参考,作者从固有因素和外界因素 2个方面综述了 DLC薄膜摩擦学性能的影响因素, 总结了 DLC薄膜摩擦学性能的改善措施,提出了未 来 DLC薄膜摩擦学的重点研究方向。

1 摩擦学性能影响因素

1.1 固有因素

1.1.1 成 分

JACOB等[3]认为 DLC的主要成分为sp 2 杂化 碳原子和sp 3 杂化碳原子,有的还含有氢原子,其中 碳原子轨道上的sp 3 杂化键决定了薄膜具有诸多类 似于金刚石的优良特性,比如高的硬度、良好的化学 稳定性等,而sp 2 杂化键决定了薄膜具有类似于石 墨的较好的润滑特性[1]。已有大量学者研究了成分 对 DLC薄膜摩擦学性能的影响。RAVEH 等[4]研 究发现,当sp 3 杂化键含量和氢含量都较高时,DLC 薄膜在真空中的摩擦因数仅为0.01,不同的sp 2 和 sp 3 杂化键比例会直接影响 DLC 薄膜的摩擦学性 能。氢原子含量对 DLC 薄膜的摩擦学性能具有显 著的影响。ERDEMIR [5]通过改变化学气相沉积中 反应气源的氢、碳原子比例,在 AISI-H13钢盘上制 备了含氢量不同的 DLC薄膜,然后在氮气气氛下进 行摩擦磨损试验,发现制备的无氢 DLC薄膜的稳定 摩擦因数为0.65,而当反应气源中氢、碳原子数比 约为10时,含氢 DLC薄膜的稳定摩擦因数低至0. 003;DONNET 等[6]采用等离子辅助化学气相沉积 技术制备了不同氢含量的 DLC薄膜,发现氢原子分 数为40%和42%的 DLC薄膜在真空环境中可以实 现超低摩擦因数。

1.1.2 基体材料

在陶瓷、硅、硬质合金、玻璃、铝合金、钛合金等 基体材料上都可以沉积 DLC 薄膜,一般 DLC 薄膜 的摩擦因数随基体硬度的增加而减小,在表面硬度 低的铝合金表面直接沉积的 DLC 薄膜的摩擦因数 较大[1]。通常认为与碳有相近的晶格匹配、热膨胀 系数以及能与碳形成强化学键的材料是理想的沉积 DLC薄膜的基体材料[1]。但是,大多数基体材料都 不易与碳形成化学键,且与碳的硬度和热膨胀系数 差别很大,直接在这些基体上沉积的 DLC薄膜的结 合性能很差,放置一段时间后会出现大面积脱落现 象[7],因此通常在沉积 DLC薄膜前会在基体表面制 备一层过渡层。过渡层的热膨胀系数、硬度和弹性 模量介于薄膜和基体之间,可以缓冲沉积 DLC薄膜 过程中所产生的生长应力及冷却过程中的热应力, 提供足够的承载力,协调变形,减弱基体的影响[8-9]。 孙建芳等[10]采用物理气相沉积/等离子增强化学气 相沉积复合离子镀膜技术在 TC4钛合金基体上先 制备了 Ti/TiN/TiCN 过渡层,然后在过渡层上制 备了 DLC薄膜,发现该复合薄膜与钛合金基体结合 紧密,厚度均匀,具有较好的力学和摩擦学性能。周 佳等[11]综述了铝合金表面沉积 DLC薄膜的研究进 展,指出通过增强基体力学性能与减少表面宏观缺 陷可以极大提高薄膜和基体的结合性能,采用物理 气相沉积或其他表面处理方法在铝合金表面制备一 层或多层中间过渡层,可以极大缓解 DLC薄膜与铝 合金基体在结构和性能上的差异。李安等[12]用等离 子体增强化学气相沉积技术在不锈钢、铝合金、铜合 金基体上沉积了多层硅掺杂超厚 DLC薄膜,发现所 得薄膜结构致密,层间界面清晰可见,沉积过程中无 明显缺陷形成,相比于钢、铜合金基体,在铝合金基体 上沉积的超厚 DLC薄膜的磨损率最低。可见,基体 材料对 DLC薄膜摩擦学性能具有极大影响。

1.1.3 表面粗糙度

薄膜表面越粗糙就意味着存在越多的微凸体, 在摩擦过程中微凸体会相互嵌入产生互锁作用,从 而引起严重的机械啮合和严重的磨损。基体的表面 粗糙度也会影响薄膜的摩擦学性能。HOLMBERG 等[13]研究发现,在具有微米级光滑形貌的基体表面 沉积 DLC薄膜并与钢或陶瓷组成摩擦副时,薄膜的 摩擦因数为0.05~0.30,而在具有分子程度光滑形貌 的基体表面沉积 DLC 薄膜的摩擦因数为0.001~ 0.150。VLADIMIROV 等[14]研 究 发 现,DLC 薄 膜 的摩擦磨损性能与基体表面粗糙度和薄膜厚度的比 值有关,适合的比值范围为0.2~0.3。一般降低基 体表面粗糙度会使 DLC薄膜的摩擦因数减小,但并 不是表面越光滑,DLC 薄膜的摩擦学性能越好,这 是因为当表面粗糙度降低到一定值时,基体分子间 会产生相互作用力,导致薄膜具有较大的摩擦因数。

1.2 外界因素

1.2.1 试验条件

影响 DCL薄膜的摩擦磨损性能的试验条件主 要包括载荷、滑动速度等。高载荷会加速 DLC薄膜 的石墨化进程并增大石墨化程度,导致薄膜的摩擦 因数降低[1,15]。FIELD等[16]研究发现,采用物理气 相沉积技术制备的 DLC 薄膜的摩擦因数与法向载 荷有关,在20~100N 法向载荷条件下,法向载荷越 大,摩擦因数降低的速率越快,稳态摩擦因数越低, 达到稳定摩擦因数的时间越短。李红轩[17]研究发 现,在空气环境中随着滑动速度的增大,DLC 薄膜 的摩擦因数较大且呈降低趋势,但在干燥氮气环境 中,摩擦因数极低且基本保持不变,这与在空气环境 中,活泼的氧分子和水分子使薄膜在摩擦过程中发 生氧化,而在干燥的氮气环境中,氮气分子未参与摩 擦过程有关。

1.2.2 对磨材料

随着 DLC薄膜的广泛应用,与 DLC 薄膜组成 摩擦副的对磨材料越来越多,可分为金属材料(钢、 钛、铝、铜等金属及合金材料)、软质材料(聚合物、橡 胶等)、高硬度陶瓷材料(刚玉、陶瓷、金刚石及各种 硬质涂层等)三大类。由于软质材料的应用极其特 殊,因此在此主要讨论金属材料和高硬度陶瓷材料 作为对磨材料对 DLC薄膜摩擦学性能的影响。 孙建芳等[10]利用等离子体增强化学气相沉积 法在钛合金表面制备了 DLC薄膜,并研究了薄膜与 4种陶瓷球(Al2O3、SiC、Si3N4、ZrO2)和4种金属球 (纯铝、黄铜、304不锈钢、GCr15合金钢)配副的摩 擦学性能,发现 DLC薄膜与 SiC和 ZrO2 陶瓷球配 副后,这2种陶瓷球表面形成比较稳定的 DLC转移 膜,陶瓷球表面磨斑面积较小,DLC 薄膜的摩擦因 数和磨损率均较低;与304不锈钢和 GCr15合金钢 金属球配副后,金属球表面的磨斑面积较小,DLC 薄膜的摩擦因数和磨损率均较低;相比陶瓷球,与低 硬度的金属球配副后的 DLC薄膜较易磨损,转移膜 易流失,摩擦因数较高。CHU 等[18]研究发现,不同 陶瓷材料(Si3N4、SiC、WC、ZrO2、SiO2)与 DLC 薄 膜摩擦后,陶瓷表面形成的转移膜的石墨化程度不 同,其中 WC、SiC、Si3N4 表面的转移膜石墨化程度 很高,ZrO2 表面转移膜石墨化程度较低,SiO2 表面 未形成转移膜;转移膜的石墨化程度越高,摩擦因数 越低。DLC薄膜与金属材料配副时的摩擦因数较 高,一般为0.1~0.2,而与高硬度陶瓷材料配副时的 摩擦因数较低,一般小于0.1 [1]。与 DLC 薄膜配副 的对磨材料表面能否形成转移膜以及转移膜的石墨 化程度决定着 DLC薄膜的摩擦学性能。

1.2.3 气氛环境

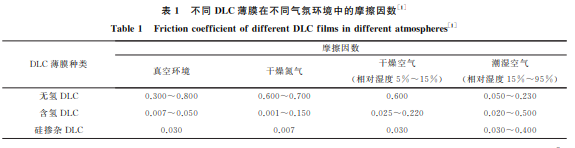

在ENKE等[19]于1980年首次报道了 DLC薄膜 在特定气氛环境下具有低摩擦因数和持久耐用性后, 研究者对 DLC薄膜在不同气氛环境中的摩擦学性能 进行了深入的探讨。有学者认为不同气氛环境中摩 擦学性能的差异是由于薄膜表面的自由悬键在真空 或惰性气氛中会引起非常强的黏着作用,导致 DLC 薄膜具有较大的摩擦因数,而在高湿度环境中氧分子 或水分子可以消除自由悬键,使摩擦因数降低。 郑韶先等[20]研究发现,相比于真空环境,在 CO2 环境中 DLC薄膜与铝配副时的摩擦学性能较好,这 是由于在CO2 环境中,铝原子和氧原子会与 CO2 分 子 反 应,形 成 离 子 键,大 幅 降 低 界 面 分 离 功。 DONNET等[21]研究发现,在大气环境中,在硅基体 上沉积的 DLC薄膜与 AISI52100钢配副时的稳定摩 擦因数约为0.15,当真空度为10 -7~10 -1Pa时,稳定 摩擦因数为0.006~0.008,当真空度为10~50Pa时, 稳定摩擦因数为0.01~0.07。WU 等[22]研究发现, 相比于空气环境,DLC薄膜在氦气环境中的摩擦学 性能受对磨材料的影响较大,且与氦气环境相比, DLC薄膜在空气环境中的摩擦学性能得到明显提 高。宁可心等[23]研究发现,DLC薄膜在干燥氮气中 与 Al2O3 陶瓷球配副时的磨损寿命比在空气中长, 这是因为在氮气环境中 Al2O3 陶瓷球表面的转移 膜可以在一定程度上稳定存在,从而降低磨损程度, 延长磨损寿命。表1中总结了不同 DLC薄膜在不同气氛环境中的摩擦因数,可以明显看出薄膜 的摩擦学性能受气氛环境的影响较大。

2 摩擦学性能的改善措施

2.1 表面织构化

表面织构化指采用适当的加工工艺,在不改变材 料自身性质的前提下,在表面制备具有特定排布、尺 寸、形状的微结构阵列,以获得特殊的表面性能。合 理的织构化设计具有改善摩擦学性能及生物学性能 的能力,同时随着理论与技术的发展,表面织构技术 已快速应用到涂层制备、机械密封等行业中。1966 年,HAMILTON等[24]第一次通过蚀刻技术在密封零 部件上加工了一系列微观凸起结构,这就是最早期的 织构,通过试验获得了最佳的表面织构尺寸,证实了 这些微观凸起结构可明显降低摩擦因数,同时还可增 强摩擦副的承载能力。WANG 等[25]利用飞秒激光器 在金刚石刀具上制备了环形网格、直槽形、同心圆形、 凹槽形织构,通过试验发现除同心圆形织构外,其他 形状织构化的金刚石刀具的摩擦因数都大大降低。 近几年李振东等[26]采用激光加工的方法制备 了表面织构密度分别为5.95%,8.26%,11.55%的3 组钛合金试样,然后采用等离子增强物理气相沉积 技术在 其 表 面 制 备 DLC 薄 膜,发 现 在 织 构 密 度 5.95%的钛合金表面所制备的 DLC 薄膜磨损率相 比直接在钛合金表面制备薄膜降低了60%,同时随 着织构密度的增大,磨损率增加,摩擦因数变化极 小。祁鹏浩等[27]设计了圆孔织构、V 形织构、线形 织构和微 纹 织 构 4 种 织 构,采 取 了 在 织 构 上 沉 积 DLC薄膜和在 DLC 薄膜上加工织构 2 种加工方 法,通过球盘摩擦磨损试验发现,相比于在 DLC 薄 膜上加工织构的方法,在织构上沉积 DLC薄膜的方 法对其摩擦学性能改善不明显,此外在 DLC薄膜上 沉积微纹织构的摩擦学性能最好。

2.2 异质元素掺杂

2.2.1 金属元素掺杂

根据金属元素在非晶碳基体中的存在形式,将 金属掺杂 DLC 薄膜分为弱碳金属掺杂 DLC 薄膜 (如铝 掺 杂 DLC,银 掺 杂 DLC)和 亲 碳 金 属 掺 杂 DLC薄膜(如钛掺杂 DLC,铬掺杂 DLC)[28],所掺杂 的金属元素主要包括钛、铬、钼、铝、铜、银、锆、钴等。 钛掺杂可以提高 DLC薄膜的硬度,减小摩擦副 的磨损,加快石墨化转移层的形成,从而提高薄膜的 耐磨性能[1]。上海物理气相沉积超硬涂层及装备工 程技术研究中心运用磁控溅射技术制备了多梯度钛 掺杂 DLC薄膜,与 GCr15钢球组成摩擦副进行摩 擦磨损试验后发现,相比于无掺杂 DLC 薄膜,钛掺 杂 DLC薄膜由于具有较高的硬度和良好的热稳定 性而表现出较好的摩擦学性能。 铬具有强的抗氧化能力和优异的耐磨性能,将 铬掺杂在 DLC薄膜中后可与碳键合形成稳定的碳 化物纳米晶相,降低薄膜内应力,提高薄膜与基体间 的结合 力,改 善 DLC 薄 膜 的 摩 擦 学 性 能[1]。DAI 等[29]采用磁控溅射和离子源复合技术在镁合金表 面制备了不同铬掺杂量的 DLC薄膜,发现当掺杂铬 的原子分数为2.34%时,DLC薄膜表现出了非晶特 征,而当掺杂铬的原子分数为31.5%时,薄膜的非 晶 态 基 体 中 出 现 了 碳 化 铬 结 晶 相。GASSNER 等[30-31]系统研究了铬掺杂 DLC 薄膜微观结构及化 学组成,发现当薄膜中的碳化铬结晶相颗粒尺寸在 2~10nm 并高度分散时,薄膜表现出较低的摩擦因 数和良好的耐磨性能,碳化铬颗粒的存在可大幅度 提高薄膜的力学性能。 铝作为异质元素掺入 DLC薄膜中,会与碳形成 不稳定的弱键合碳化物,易使 DLC中的碳原子在对 磨材料表面形成转移膜,从而大幅度增强 DLC薄膜 的服役环境适应性和摩擦学性能。韩熙等[32]研究了 铝掺杂 DLC薄膜在空气和水介质中的摩擦磨损行 为,发现在水介质中 DLC薄膜的磨损程度较小,这归 因于铝的掺杂使薄膜表面吸附水分子能力变强,说明 铝掺杂可以增强 DLC薄膜的服役环境适应性。 铜、银、钼均具有良好的自润滑性能,适合用于 高温、超低温、超高真空等苛刻环境,这些金属的硬 度低、延展性良好,与 DLC 薄膜复合后不仅可降低 DLC薄膜的内应力,还可有效强化 DLC 薄膜在真 空和空气环境下的摩擦学适应性[1]。赵栋才等[33] 研究发现,随着铜掺杂量的增加,电弧离子镀 DLC 薄膜的摩擦因数缓慢增加,磨损量较小,但是当铜含 量达到一定值后,其摩擦因数波动较大,磨损量增 大。鲁志斌等[34]研究发现,在高真空条件下,与未 掺杂 DLC薄膜相比,非平衡磁控溅射技术制备的银 掺杂 DLC薄膜与 GCr15球对磨后达到了超润滑状 态,且薄膜的硬度、弹性模量、黏塑性都有较大提高。 钼作为一种过渡元素掺入 DLC薄膜中,可在介质润 滑条件下对薄膜的摩擦学性能起到好作用[35]。

2.2.2 非金属元素掺杂

与金属元素相比,掺入 DLC薄膜中的非金属元素均与薄膜中的碳原子发生不同程度的键合,即非 金属元素部分取代非晶碳基网络中的碳原子或氢原 子,改变薄膜中sp 2 和sp 3 杂化键的比例及氢含量, 促使非晶碳基网络结构重整,从而提高薄膜的热稳 定性、力学性能与摩擦学性能,以及根据服役工况调 控薄膜的光电性能、生物相容性等[1]。目前,可以提 高 DLC薄膜摩擦学性能的非金属元素主要包括硅、 氮和氟。 上海物理气相沉积超硬涂层及装备工程技术研 究中心通过阴极电弧沉积法制备了硅掺杂 DLC 薄 膜,通过摩擦磨损试验发现,相比于无掺杂 DLC 薄 膜,硅掺杂 DLC 薄膜表现出更好的摩擦学性能,在 大气环境下的摩擦因数为0.07~0.08,这是因为掺 杂的硅与碳形成了新的 C-Si键,同时薄膜中sp 2 杂化键含量也未显著增加。ZHAO 等[36]研究发现, 硅掺杂 DLC 薄 膜 在 水 环 境 中 的 摩 擦 因 数 低 至 0.005,实现了超滑状态。汪科良等[37]研究发现,硅 的掺杂能够提高 DLC薄膜的热稳定性,拓宽使用温 度范围,降低摩擦学性能对湿度的敏感性。 氮掺杂 DLC 薄膜中 C-N 键合状态、原子含 量、薄膜微观结构决定薄膜的摩擦学性能,掺杂的氮 会提高类石墨相的交联程度,大量碳以芳香环结构 键合,摩擦因数降低[1]。张志龙[38]运用射频磁控溅 射法,通过调控氮气和氩气的流量比,制备了不同含 量氮掺杂 DLC 薄膜,发现当掺杂氮的原子分数为 6.64%时,sp 3 杂化键含量最多,薄膜的磨损率最小。 氟元素掺入 DLC薄膜中后可极大提高 DLC薄 膜在潮湿环境下的摩擦学适应性,同时薄膜的氟化 改性可有效钝化薄膜表面对氧和水分的吸附,增强 耐腐蚀性能[1]。FONTAINE 等[39]研究发现,氟掺 杂 DLC 薄 膜 在 高 真 空 环 境 中 的 摩 擦 因 数 低 至 0.005,这是因为氟作为一个单价原子,在结构中的 作用与氢相同。WANG 等[40]研究发现,在 Ti-6Al4V 合金上沉积的氟掺杂 DLC薄膜与基体间结合良 好,且随着氟掺杂量的增加,薄膜在空气条件下的摩 擦学性能提高。

2.2.3 化合物掺杂

化合物掺杂 DLC 薄膜是指掺杂相以化合物形 式嵌埋在 DLC网络结构中所形成的纳米晶/非晶复 合结构薄膜,目前研究较多的化合物有 MoS2 化合 物、WS2 化合物等。MoS2 化合物是国际航空航天 工程领域中应用的标准固体润滑剂,具有极佳的润 滑性能[1]。将 MoS2 化合物分散在具有高化学稳定 性的致密非晶碳基体中,利用纳米晶/非晶复合结构 强化及 MoS2-DLC理化性能协同效应,可实现在真 空和大气 潮 湿 环 境 下 具 有 长 寿 命、低 摩 擦 因 数 的 DLC复合薄膜的制备[1]。VOEVODIN 等[41]根据 变色龙在不同环境改变皮肤颜色以增加其生存机会 的能力作为灵感来源,采用脉冲激光沉积研制了自 适应超强的耐磨 MoS2-DLC 薄膜,发现 MoS2 以纳 米晶的形式镶嵌在非晶 DLC体系中,该薄膜在不同 环境中均表现出良好的摩擦学性能,在潮湿空气、真 空和 干 燥 空 气 环 境 中 的 摩 擦 因 数 分 别 约 为 0.1, 0.03,0.007。王松等[42]利 用 低 温 离 子 渗 硫 技 术 和 离子束 辅 助 沉 积 技 术 制 备 了 WS2/W-DLC 薄 膜, 发现薄膜在大气环境下表现出优异的力学性能和 超低的摩擦因数,WS2 均匀镶嵌于 DLC基体内形 成复合结构,该 复 合 结 构 是 薄 膜 表 现 出 优 异 性 能 的主要原因。

3 结束语

DLC薄膜摩擦学性能的影响因素包括固有因 素和外界因素两个方面,其中固有因素包括薄膜的 成分、基体材料、表面粗糙度,外界因素包括试验条 件(载荷、滑动速度)、对磨材料、气氛环境。在 DLC 薄膜摩擦磨损过程中,接触表面不仅会发生物理机 械作用、黏着作用、摩擦化学作用、热作用、第三体作 用,而且薄膜表面还会发生不同程度的石墨化而在 对磨材料表面形成转移膜;服役环境会影响转移膜 的产生,环境中的氢原子、氧原子等极度活跃,摩擦 后薄膜表面不仅会发生氧化反应,而且在摩擦剪切 作用下断裂的 C-C键还会与环境中的原子发生化 学反应,形成新的原子键,增大接触面之间的相互作 用能[43]。目前大多数的研究都是在相同试验条件 下对不同 DLC薄膜或是在不同试验条件下对相同 DLC薄膜的摩擦学性能进行对比,但并未将各种影 响因素耦合起来进行分析研究。DLC 薄膜摩擦学 性能的改善措施包括表面织构化、异质元素掺杂(金 属元素、非金属元素、化合物)等。 目前,对多因素耦合条件下 DLC薄膜摩擦学性 能的研究缺乏先进的表征技术和手段,对于其摩擦 机制以及在实际工况下的应用缺少理论模型,因此 DLC薄膜摩擦学性能今后的研究方向主要集中在 以下3个方面:(1)研究先进的表征手段和试验仪 器以在多因素耦合条件下准确衡量 DLC 薄膜的摩 擦学性能;(2)结合计算机模拟方法,建立完善的DLC薄膜摩擦学动力学模型,有效并且准确地评估 DLC薄膜的摩擦学机制;(3)多元素掺杂、梯度薄 膜、表面织构化、表面改性等多种方法的联合应用是 未来提高 DLC薄膜摩擦学性能的关键。

来源:材料与测试网