分享:MoS2 添加量对 MoS2/Ni60A固体自润滑涂层显微组织和性能的影响

张宇鹏,王永东,常萌阳,王金宇 (黑龙江科技大学材料科学与工程学院,哈尔滨 150022)

摘 要:以 Ni60A 合金粉末和 MoS2 粉末为熔覆材料,采用激光熔覆技术在35CrMnSi钢基体 表面制备 MoS2/Ni60A 固体自润滑涂层,研究了 MoS2 添加量(质量分数1%,3%,5%,7%,9%) 对涂层物相组成、显微组织、显微硬度和摩擦磨损性能的影响。结果表明:不同 MoS2 添加量的涂 层表面成形良好,均与基体达到冶金结合,涂层主要物相组成为 MoS2、γ-Ni、NiS、Cr2B,其中,上部 显微组织主要由短棒状、鱼骨状和放射状的树枝晶组成,底部与熔合线处的组织由平面晶和粒状晶 组成。随着 MoS2 添加量的增加,涂层的显微硬度降低,磨损质量损失增多,摩擦因数先降低后增 大。当 MoS2 添加量为3%时,涂层的摩擦因数最小,为0.43,磨损表面形成完整的固体自润滑膜, 产生的犁沟较少,主要磨损机理为轻微的磨粒磨损。

关键词:激光熔覆;MoS2;自润滑膜;摩擦性能 中图分类号:TG439.4 文献标志码:A 文章编号:1000-3738(2022)12-0024-06

0 引 言

随着现代制造业的飞速发展,机械行业零件的 工作环境越来越复杂。在高温、高压等条件下的摩 擦磨损过程中,普通的润滑油和润滑脂不能发挥相 应的作用,因此固体自润滑技术应运而生[1-3]。固体 24 张宇鹏,等:MoS2 添加量对 MoS2/Ni60A 固体自润滑涂层显微组织和性能的影响 自润滑技术是利用固体润滑剂在摩擦过程中于摩擦 界面形成一层固体润滑膜来提高材料的摩擦磨损性 能。固体润滑剂包括软金属类(银、金等)、金属化合 物类(CaF2、MoS2、Al2O3 等)、无机物类(石墨、石墨 烯、h-BN 等)以及有机物类固体润滑剂[4-6]。 金属硫化物 MoS2 是一种典型的固体润滑剂, 其分子结构为一个钼原子以原子间作用力的结合方 式连接着6个硫原子,从而形成了类似“三明治”结 构的特殊层片状结构;该结构的层间以较弱的范德 华力相连接,当受到平行于剪切面的力时,分子层间 断裂发生滑移。这种滑移面的产生能够降低摩擦因 数,使得 MoS2 具有减摩耐磨的润滑性能[7]。高秋 实等[8]以 NiCrBSi、TiN 和镍包 MoS2 为熔覆材料, 采用激光熔覆技术在 Ti-6Al-4V 合金表面制备了具 有良好自润滑性能的涂层,涂层的显微硬度约为基 体的3倍。TORRES等[9]采用激光熔覆技术在不 锈钢基体表面制备了掺杂 MoS2、银、WS2 和铜的 NiCrSiB自润滑涂层,在激光熔覆过程中,过渡金属 二卤化物分解形成的铬硫化物 Cr3S4 和 CuCrS2 是 有效的固体润滑剂,测试室温到600 ℃范围的摩擦 磨损性能,发现涂层的摩擦因数随温度的升高而降 低。吴晗等[10]研究发现,当激光功率处于2100 ~ 2700 W 时,随着激光功率的增加,MoS2/FeCrNiSi 复合涂层的平均摩擦因数和磨损量均显著降低。对 目前已有关于掺杂 MoS2 的涂层研究结果分析可知, 采用激光熔覆工艺制备的自润滑涂层确实可以大幅 度提升涂层的减摩耐磨性能,但是有关 MoS2 添加量 对涂层组织和磨损自润滑作用机理等方面的研究不 够深入。 因此,作者以 Ni60A 合金粉末和 MoS2 粉末为 熔覆材料,采用激光熔覆技术制备 MoS2/Ni60A 固 体自润滑涂层,研究了 MoS2 添加量对涂层显微组 织、物相组成、显微硬度和摩擦磨损性能的影响,以 期为 MoS2 固体自润滑涂层的应用提供理论基础和 技术支持。

1 试样制备与试验方法

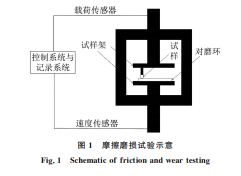

基体选用尺寸为100mm×50mm×10mm 的 35CrMnSi钢板,熔覆前用砂轮机对基体表面进行打 磨,并用酒精清洗,烘干待用。熔覆材料为 Ni60A 自 熔性合金粉末和 MoS2 粉末,由河北省清河县忠洲合 金材料有限公司提供,平均粒径均为74μm,其中 Ni60A合金粉末的化学成分(质量分数/%)为16Cr, 3.5B,4.5Si,≤15.0Fe,0.8C,余 Ni。按照 MoS2 粉末的 质量分数分别为1%,3%,5%,7%,9%进行配料,采 用PMQW 型全方位行星式球磨机进行干法球磨,磨 球材料为不锈钢,球料质量比为2∶1,球磨 时 间 为 0.5h。将球磨后的粉末均匀铺在基体表面,铺粉厚度 为1mm,使用 YLS-3000型光纤激光器系统进行激 光熔覆试验,保护气体为氩气,流量为15L·min -1,激 光功率为1500W,扫描速度为10mm·s -1,光斑直径 为3mm,离焦量为10mm,制备了长度100mm、厚 度1mm 的单道单层涂层试样。 采用 DX-2700B 型 X 射线衍射仪(XRD)对涂 层物相进行分析,采用铜靶,管电压为40kV,管电 流为30mA,扫描速率为4 (°)·min -1,扫描范围为 10°~90°。采用 TESCAN-VEGA3XMU 型扫描电 子显微镜(SEM)观察涂层不同位置的截面微观形 貌,采用附带的能谱仪(EDS)进行微区成分分析。 采用 HVST-1000 型 显 微 硬 度 计 测 试 截 面 显 微 硬 度,载荷为2.942N,保载时间为15s,从涂层表面向 基体每隔0.25mm 取点测试,距涂层表面相同距离 处测3点取平均值。采用 MMW-1 型微机控制万 能摩擦磨损试验机进行室温干滑动摩擦磨损测试, 试验装置如图1所示,试样与对磨环为面接触,试样 为圆柱状,对磨环材料为淬火45钢,硬度为61HRC, 载荷为 200 N,转 速 为 200r·min -1,磨 损 时 间 为 40min。采用精度为0.1 mg 的 FA2004型分析电 子天平称取磨损前后试样的质量,计算磨损质量损 失。采用 AxioLab.1型光学显微镜观察磨损形貌。 图1 摩擦磨损试验示意 Fig.1 Schematicoffrictionandweartesting

2 试验结果与讨论

2.1 对宏观形貌的影响

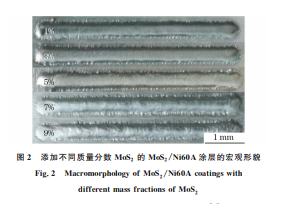

由图2可以看出:不同 MoS2 添加量的 MoS2/ Ni60A 涂层成形良好,没有产生明显的宏观裂纹或 气孔。但是随着 MoS2 添加量的增加,涂层表面逐 渐粗糙,特别是含质量分数7%,9%MoS2 的涂层。 这是由于过多的 MoS2 粉末容易发生团聚,导致激 25 张宇鹏,等:MoS2 添加量对 MoS2/Ni60A 固体自润滑涂层显微组织和性能的影响 图2 添加不同质量分数 MoS2 的 MoS2/Ni60A涂层的宏观形貌 Fig.2 MacromorphologyofMoS2/Ni60Acoatingswith differentmassfractionsofMoS2 光熔覆过程中熔池的流动性降低造成的[7]。

2.2 对物相组成的影响

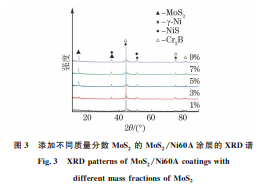

由图3可见,不同 MoS2 添加量的 MoS2/Ni60A 涂层均存在γ-Ni固溶体、MoS2、Cr2B和 NiS相。NiS 相是由于激光熔覆过程中熔池温度高达3000K,造成 部分 MoS2 分解为钼元素和硫元素,在熔池液体流动 过程中硫元素与镍元素反应而生成。当 MoS2 添加 量(质量分数,下同)为1%时,MoS2 衍射峰不明显, 可能是 MoS2 分解后含量太低,未检测到。 图3 添加不同质量分数 MoS2 的 MoS2/Ni60A涂层的 XRD谱 Fig.3 XRDpatternsofMoS2/Ni60Acoatingswith differentmassfractionsofMoS2

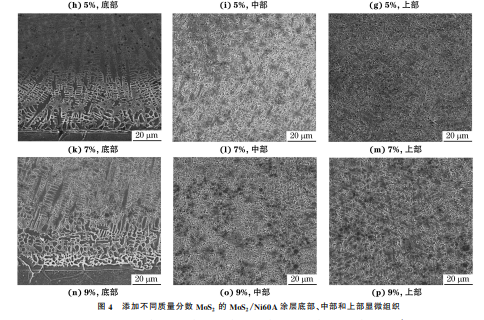

2.3 对显微组织的影响

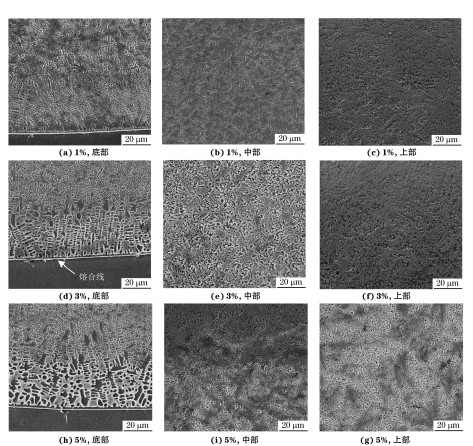

由图4可见,基体与涂层之间形成了一条光亮 且完整无缺陷的熔合线,说明涂层与基体之间形成 了良好的冶金结合。熔合线附近的组织为近垂直于 基体方向定向生长的平面晶和柱状晶,这是因为熔 合线附近温度梯度较大,过冷度较大,金属液的形核 方式为非均匀形核,而涂层的凝固速率较低,使温度 梯度与凝固速率的比值较大,导致晶粒的长大速率 大于形核 速 率,因 此 形 成 了 粗 大 的 平 面 晶 和 柱 状 晶[11-12]。不同 MoS2 添加量涂层的相应部位的组织 基本相似,底部由柱状晶和平面晶组成,中部和上部 由短棒状、鱼骨状和放射状的树枝晶组成。涂层底 部的组织最粗大,该区域是熔池中温度梯度最大且 成分过冷最小的区域,因此晶粒的长大速率最快;涂 层中部的温度梯度较大,树枝晶的生长条件较好,因 此该区域形成了粗大的树枝晶;涂层上部的温度梯 度最小,成分过冷最大,温度梯度与凝固速率的比值 较小,晶粒的形核速率大于长大速率,因此该区域的 组织较细小。 以添加质量分数3% MoS2 的涂层为例,对其 中部不同位置的微区成分进行分析。由图5和表1 可以看出:涂层中白色和灰色的树枝晶(位置 A 和 位置 D)的微区成分基本相同,以镍元素和铁元素为 主,并含有少量铬元素和硅元素,其中铁元素一部分 来源于基体,另一部分来源于 Ni60A 合金粉末;黑 色树枝晶(位置 B)中含量最高的是铬元素,同时还 存在钼 元 素 和 硫 元 素,推 测 黑 色 树 枝 晶 中 含 有 MoS2、NiS硫化物,随着 MoS2 添加量的增加,涂层 中的黑色区域增多;基体(位置 C)的主要形成元素 为镍元素,可知树枝晶分布在γ-Ni固溶体上。

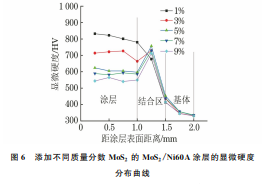

2.4 对显微硬度的影响

由图6可见,涂层的显微硬度均远高于基体,这 是因为涂层内部存在 Cr2B 硬质化合物,同时基体 对涂层的稀释起到固溶强化的效果[13]。随着 MoS2 含量的增加,涂层的硬度呈现出下降的趋势,其原因 是 MoS2 作为一种固体自润滑剂其硬度极低,因此 会降低涂层的显微硬度。在结合区内除 MoS2 添加 量为 1% 的 涂 层 外,其 他 涂 层 的 显 微 硬 度 均 随 着 MoS2 含量的增加呈先升高后降低的趋势。先上升 的原因为,在激光熔覆的过程中 MoS2 会分解成为 钼元素和硫元素,钼元素能够固溶到组织内部,表现 出固溶强化的效果;后下降的原因为结合区下部靠 近基体,被基体稀释的程度太大导致显微硬度下降。

2.5 对摩擦磨损性能的影响

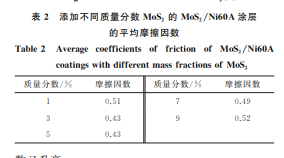

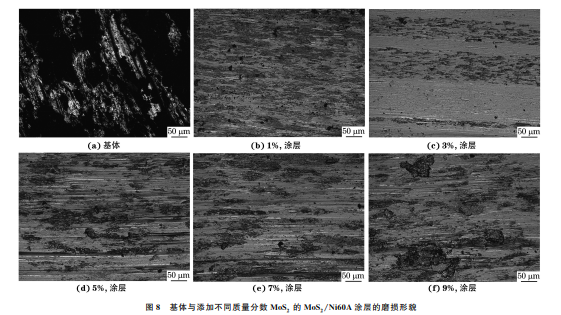

添加质量分数1%,3%,5%,7%,9% MoS2 的 涂层的平均磨损质量损失分别为 9.9,15.8,22.0, 26.0,27.6g,均 远 低 于 基 体 的 平 均 磨 损 质 量 损 失 (40.8g)。随着 MoS2 添加量的增加,涂层的磨损质 量损失增大,这主要归因于显微硬度的降低,显微硬 度越低,则耐磨性越差。由图7可以看出:基体的摩 擦因数 曲 线 波 动 剧 烈,平 均 摩 擦 因 数 为 0.45;当 MoS2 质量分数为1%和3%时,涂层的摩擦因数曲 线波动较小,当 MoS2 质量分数为3%时,摩擦因数 最低,其平均值为0.43;当 MoS2 质量分数为5%, 7%和9%时,涂层摩擦因数曲线波动较明显,且当 MoS2 质量分数为7%和9%时的曲线波动最剧烈, 分 析认为当MoS2含量过高时,涂层内部出现MoS2 26 张宇鹏,等:MoS2 添加量对 MoS2/Ni60A 固体自润滑涂层显微组织和性能的影响 图4 添加不同质量分数 MoS2 的 MoS2/Ni60A涂层底部、中部和上部显微组织 Fig 4 Microstructuresofbottom a d h k n middle b e i l o andupper c f g m p ofMoS2 Ni60Acoatingswith differentmassfractionsofMoS2 27 张宇鹏,等:MoS2 添加量对 MoS2/Ni60A 固体自润滑涂层显微组织和性能的影响 图5 添加质量分数3% MoS2 的 MoS2/Ni60A涂层中部SEM 形貌 Fig.5 SEM morphologyinmiddleofMoS2/Ni60Acoating with3% massfractionMoS2 表1 图5中不同位置的 EDS分析结果 Table1 EDSanalysisresultsofdifferentpositionsshown inFig.5 位置 原子分数/% Ni Fe Cr Mo S Si A 62.28 27.42 7.07 3.23 B 17.89 8.35 38.23 3.29 1.53 1.18 C 78.72 15.28 14.00 D 63.57 27.34 6.00 3.09 图6 添加不同质量分数 MoS2 的 MoS2/Ni60A涂层的显微硬度 分布曲线 Fig.6 MicrohardnessdistributioncurvesofMoS2/Ni60Acoatings withdifferentmassfractionsofMoS2 团聚现象,在摩擦磨损过程中当对磨环与 MoS2 团 聚体接触时,摩擦因数会急剧降低,当团聚体被消耗 后摩 擦 因 数 又 再 一 次 升 高。 由 表 2 可 知,随 着 MoS2 添加量的增加,涂层的平均摩擦因数呈先减 小后增大的趋势,这是因为随 MoS2 添加量增加,涂 层中 NiS和 MoS2 含量增加,NiS具有很好的减摩 性能,而 MoS2 又是天然的固体自润滑材料[14-15], 因此摩擦因数降低;但是当 MoS2 含量增加至一定 量后,涂层的显微硬度降低,在摩擦磨损过程中涂层 表面会存在剧烈的磨粒磨损,磨粒在涂层表面和摩 擦 副之间运动会阻碍摩擦过程的进行,因此摩擦因 图7 基体和添加不同质量分数 MoS2 的 MoS2/Ni60A涂层的 摩擦因数曲线 Fig 7 Frictioncoefficientcurvesofsubstrate a andMoS2 Ni60A coatingswithdifferentmassfractionsofMoS2 b 表2 添加不同质量分数 MoS2 的 MoS2/Ni60A涂层 的平均摩擦因数 Table2 Average coefficients of friction of MoS2/Ni60A coatingswithdifferentmassfractionsofMoS2 质量分数/% 摩擦因数 质量分数/% 摩擦因数 1 0.51 7 0.49 3 0.43 9 0.52 5 0.43 数又升高。 由图8可见,基体的磨损表面产生了较深的犁 沟,且黏着和氧化现象严重,其磨损形式为剧烈的磨 粒磨损、黏着磨损和氧化磨损。当添加质量分数为 1%的 MoS2 时,涂层表面形成了局部的固体润滑 膜,磨损表面存在一些微小的犁沟,主要磨损形式为 磨粒磨损。当添加质量分数为 3% 的 MoS2 时,固 体自润滑膜分布在整个磨损表面,表面存在少量的 犁沟,磨损机理为轻微的磨粒磨损。当添加质量分 数为5%,7%,9%的 MoS2 时,虽然在磨损表面上 也形成了润滑膜,但是由于涂层的显微硬度较低,磨 损表面产生了大量粗且深的犁沟以及剥落坑,这是 由于对磨环对涂层表面的反复摩擦和挤压使涂层次 表面萌生了疲劳裂纹,同时摩擦磨损过程中产生的 热 量无法及时消散,导致对磨环与涂层表面之间产 28 张宇鹏,等:MoS2 添加量对 MoS2/Ni60A 固体自润滑涂层显微组织和性能的影响 图8 基体与添加不同质量分数 MoS2 的 MoS2/Ni60A涂层的磨损形貌 Fig 8 Wearmorphologyofsubstrate a andMoS2 Ni60AcoatingswithdifferentmassfractionsofMoS2 b-f 生了黏着效应,最终在黏着力和机械剪切力的反复 作用下,涂层脱落形成剥落坑;此时涂层的主要磨损 形式为剧烈的磨粒磨损和黏着磨损。

3 结 论

(1)采用激光熔覆技术制备的添加质量分数分 别为1%,3%,5%,7%,9% MoS2 的 MoS2/Ni60A 涂层表面成形良好,与35CrMnSi钢基体形成了良 好的冶金结合。涂层的主要物相为 MoS2、γ-Ni固 溶体、NiS、Cr2B。涂层底部与熔合线处的组织为粗 大的平面晶和柱状晶,而涂层中、上部组织主要为短 棒状、鱼骨状和放射状的树枝晶。 (2)随着 MoS2 添加量的增加,涂层的显微硬 度呈降低趋势,磨损量增加,摩擦因数先减小后增 大,当 MoS2 质量分数为3%时,涂层的摩擦因数波 动最小,且平均摩擦因数最小,为0.43,其主要磨损 机理为轻微的磨粒磨损。