分享:扭转变形与退火处理对再生铜杆显微组织和 性能的影响

陈燕飞,朱政强,杨群义 (南昌大学先进制造学院,南昌 330031)

摘 要:响对采用火法精炼高导电(FRHC)废杂铜精炼工艺+连铸连轧工艺制备的直径8mm 再 生铜杆进行720 ℃扭转变形和500 ℃×60min退火处理,研究了扭转变形和退火处理对其显微组 织、力学性能和导电性能的影。结果表明:在连铸连轧过程中再生铜杆组织中产生孪晶,扭转变 形导致的孪晶交叉、孪晶与位错等的交互作用使得晶粒发生细化;扭转变形后再生铜杆的抗拉强度 由未扭转变形的215 MPa提高到273 MPa,但断后伸长率由40%降低到21%,硬度增大,导电率 由99.37%IACS降低至86.78%IACS;再进行退火处理后,再生铜杆组织形成尺寸更均匀的等轴 晶,抗拉强度降至208MPa,断后伸长率提高到55%,硬度降低,导电率增至98.21%IACS。

关键词:电工铜杆;扭转剪切;晶粒细化;孪晶;塑性 中图分类号:TG146 文献标志码:A 文章编号:1000-3738(2022)09-0057-07

0 引 言

伴随着电力、电子、通信、汽车以及轨道交通技 术的发展,电线电缆的用量与应用场合不断增多[1]。 铜是电线电缆行业中重要的原材料,目前铜导线主 要通过先采用连铸连轧工艺生产出电工铜杆,通常 直径为 8 mm,再经过拉拔、退火等多道工序而制成[2]。电工铜杆作为铜导线加工的中间坯料,其产 品质量直接决定着成品电缆的品质[3]。 近年来,各铜导线生产企业、研究机构不断通过 技术优化来提高电工铜杆的质量以产出高品质低成 本的电缆线[4-11]。大部分的研究主要集中于电工铜 杆拉拔工艺的参数分析、提高应变速率及降低生产 成本等方面。随着资源集约化进程的发展,废杂铜 材能否用于制备高品质电工铜杆,进而实现废杂铜 材的重复利用,大幅降低电缆成本,已成为行业重点 关注的问题[12]。 为此,作者以采用拉法格火法精炼高导电(Fire RefinedHighConductivity,FRHC)废杂铜精炼工 艺和连铸连轧工艺制备的直径8mm 再生电工铜杆 为研究对象,研究了扭转变形和退火处理对其显微 组织、力学性能与导电性能的影响,期望提供一种在 保持再生铜杆一定导电率的情况下提高其塑性的方 法,这对于制备高性能再生铜杆具有一定的理论指 导意义和实用价值。 1 试样制备与试验方法

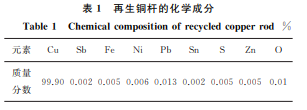

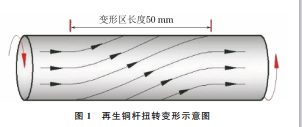

试验材料为某厂提供的再生连铸连轧铜杆,直 径8mm,化学成分如表1所示。该铜杆原料为废 杂回收铜,应用拉法格法废杂铜精炼工艺在 FR150 型倾动炉中精炼除杂冶炼后,使用 CCR20型连铸连 轧设备生产出成低氧光亮铜杆。如图1所示,将再生铜杆在中奥 EZ3型金属线 材扭转试验机中进行扭转变形处理,扭转变形区长 度50mm,扭转转速 15r·min -1,扭转角度 720°。 将扭转变形区切成若干个10mm 长的试样,其中一 部分试样在上海西格玛 SGM-M10/10型热处理炉 中进行退火处理,退火温度500℃,退火时间60min。 切取金 相 试 样 用 环 氧 树 脂 镶 嵌,经 400 # ,1200 # , 2000 # 金刚石砂纸打磨,1μm 金刚石抛光剂悬浊液 抛光后,使用由100mL水、5mL HCl和5gFeCl3 配制 的 腐 蚀 剂 腐 蚀,腐 蚀 时 间 10s。 采 用 尼 康 LV150NA 型光学显微镜(OM)、蔡司 EVO18型扫 描电子显微镜(SEM)观察试样的显微组织与微观 形貌。采用日本理学 UltimaIV 型 X 射线衍射仪(XRD)分析试样的物相组成和扭转(塑性)变形处 理前后再 生 铜 杆 的 晶 面 数 据,扫 描 速 率 为 5(°)· min -1。使用厦门天研 TX-300A 型电导率测试仪 在25 ℃下测试导电率,按照 GB/T3048.2-2007 进行取样和测试,结果取5次测试的平均值。使用 华银 HV-1000型显微硬度计进行硬度测试,载荷2 N,保载时间为10s,每隔300μm 取点测试,截面硬 度测试位置靠近外表面,沿切向测试,取点间距为 500μm 测5个点取平均值。在三思 CMT5504型 万能试验机上进行拉伸试验,按照 GB/T228.1- 2021从不同处理态的铜杆中切取并制备拉伸试样 (采用 R7试样,变形区直径5mm),伸长率通过测 算位移计算得到。采用扫描电子显微镜观察试样拉 伸断口形貌。

2 试验结果与讨论

2.1 XRD谱

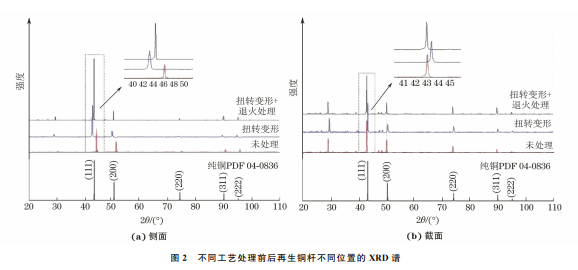

由图2可知:未处理铜杆侧面的 Cu(111)衍射 峰相比于纯铜的标准谱线右移0.858°,根据布拉格 公式可知晶面间距减小。这与再生铜杆的轧制处理 工艺相吻合;经扭转变形处理后,铜杆侧面 Cu(111) 衍射峰相 比 于 纯 铜 谱 线 左 移 0.661°,说 明 晶 粒 沿 剪切方向 拉 伸,晶 面 间 距 增 大,晶 粒 被 拉 长,且 衍 射峰变宽,表明晶格发生畸变或晶粒细化;经扭转 变形+退火 处 理 后,再 生 铜 杆 晶 粒 发 生 回 复 再 结 晶,峰位重新对正,且峰形尖锐,峰值大幅升高,可 知结晶良好。 不同工艺处理前后铜杆截面的 Cu(111)衍射峰 位置与标准谱线几乎一致,仅扭转变形后衍射峰略 微右移,表明扭转变形与扭转变形+退火处理对截 面晶粒的影响较小。扭转变形处理主要改变再生铜 杆侧面(即剪切方向)的晶粒尺寸和晶体结构。

2.2 显微组织

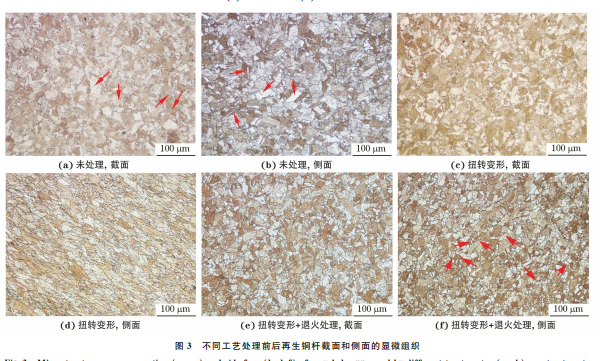

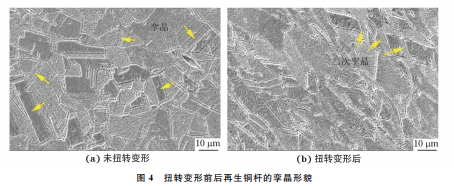

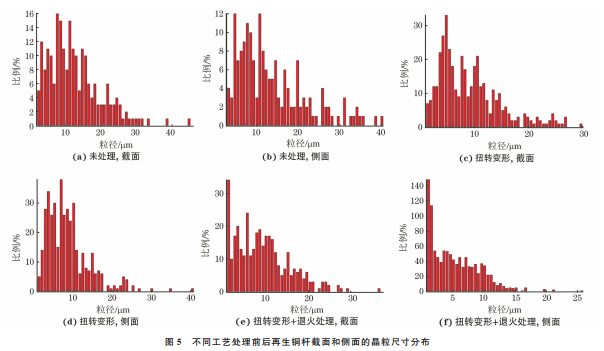

由图3可见:未处理再生铜杆截面和侧面的晶 粒形状大多为棱角分明的多边形,平均晶粒尺寸约 为20μm,晶粒尺寸不均匀;多边形晶粒内有少量尺 寸 较小的矩形组织,表明未处理铜杆中存在退火孪晶,这主要是由连铸连轧加工引起的。在连铸工序 中,铜液与结晶轮接触后急剧冷却凝固,凝固后的坯 体随即在连轧工序中轧制拔长[13]。粗大铸造组织 在轧制过程中破碎;另外,铜杆与轧轮接触时,铜杆 温度迅速降低,晶界迁移速率急剧降低,从而形成退 火孪晶;并且在铜杆弯曲变形后,形成少量的变形孪 晶.孪晶晶界将粗大的晶粒分割、细化[14]。但此时 铜杆没有足够的余温和时间使 晶 粒 等 轴 化[15],因 此,连铸连轧后再生铜杆的显微组织主要由棱角分 明的多边形晶粒组成。 与轧制等拉/压变形不同的是,扭转变形主要是 剪切变形。经过扭转变形处理的再生铜杆晶粒沿剪 切方向拉长,侧面为典型拉长的变形组织,但其截面 显微组织并未发生明显变化,晶粒依旧为多边形。 扭转变形导致位错大量增殖与富集,使晶界形成较 大角度的重组,晶粒细化,出现了更多的晶界和亚晶 界;在退火处理过程中,再生铜杆组织中的变形能逐 步释放,促进在晶界或亚晶界处发生再结晶,形成再结晶晶粒,并逐步等轴化形成均匀的等轴晶粒[16]。 而扭转变形阶段产生的细小孪晶在退火过程中略微 长大;退火处理促进晶粒应力释放,消除残余应力, 再生铜杆的显微组织中晶粒的均匀性得到整体提 高。因此,退火处理后再生铜杆的显微组织主要为 等轴晶和孪晶。 由图4可见,在连铸连轧等大变形阶段,孪晶晶 界将铜杆原有的大尺寸晶粒分割细化,形成了棱角 分明的孪晶晶粒。大的孪晶晶粒在扭转变形时,进 一步孪生形成二次孪晶。这表明连铸连轧阶段,铜 杆晶粒的细化主要由孪晶主导。扭转变形处理后, 晶粒发生畸变,产生大量位错和少量二次孪晶。再 生铜杆所受的剪切变形主要是靠位错的交滑移来实 现,这些位错形成了复杂的胞状结构[7],且扭转变形 阶段孪晶中产生的二次孪晶、晶界交叉及孪晶与位 错等的交互作用最终导致尺寸更小晶粒的形成。扭 转变形 阶 段 晶 粒 主 要 通 过 位 错 胞 的 增 加 而 得 到 细化[17]。 由图5可知,扭转变形的高应变破碎了大晶粒, 退火处理时的再结晶能够显著提高再生铜杆晶粒的 均匀性。扭转变形+退火处理工艺能够显著降低再 生铜杆晶粒大小,平均粒径为10μm 左右。

2.3 力学性能

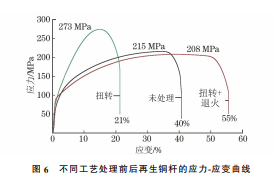

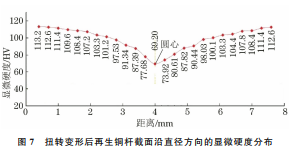

由图6可知,经扭转变形+退火处理后再生铜 杆的抗拉强度与未处理铜杆相差不大,但断后伸长 率大 幅 提 高,从 40% 提 升 至 55%,提 升 幅 度 约 为40%,表明扭转变形+退火处理能够提高再生铜杆 的塑性。塑性的提升与组织调控密不可分,扭转变 形处理时剪切变形应变速率大,能够使组织产生大 量细小的变形孪晶;在退火处理后,这些孪晶依旧保 留并略微长大。孪晶界能量较低,在拉伸变形时位 错可在孪晶界上滑移,从而显著提高再生铜杆的塑 性[18]。另外,变形能的释放促进部分变形组织发生 再结晶,并形成等轴晶,晶粒尺寸的均匀性得到提 升。 扭转变形处理后的铜杆由于位错累积,表现出 明显的加工硬化效应,抗拉强度提高至273MPa,但 塑性大幅降低,断后伸长率只有21%,约为未处理 再生铜杆的50%。另外,扭转变形时再生铜杆在外 表面处的应变及应变速率显然高于圆心位置,其截 面沿直径方向的显微硬度呈“峰型”分布,如图7所 示,高应变速率区域的显微硬度明显高于低应变速 率区域,这主要是由晶粒细化与加工硬化共同作用 造成的。一方面,越靠铜杆外表面,扭转变形速率越 大,材料的塑性变形越强烈,加工硬化效应越明显; 另一方面,高应变使再生铜杆形成孪晶,与位错交织 形成细晶、超细晶组织,根据霍尔-佩奇(Hall-Petch) 公式,晶粒尺寸越小,再生铜杆的硬度越高。 图7 扭转变形后再生铜杆截面沿直径方向的显微硬度分布 Fig.7 Microhardnessdistributionindiameterdirectionon cross-sectionoftorsionaldeformedrecycledcopperrod 试验测得未处理、扭转变形、扭转变形+退火处 理后再生铜杆的侧面显微硬度分别为78.4,110.8, 63.9HV;截面(靠近外表面)显微硬度分别为78.4, 101.7,63.6HV。扭转变形+退火处理后的再生铜 杆出现 退 火 软 化 现 象,软 化 机 制 以 再 结 晶 为 主 导[19]。另外,未处理及扭转变形+退火处理后再生 铜杆的截面和侧面显微硬度基本一致;但扭转变形 后侧面硬度比截面高约8%。扭转变形使再生铜杆 的晶粒沿剪切方向发生畸变,形成纤维状的扭转变 形组织,而截面方向基本保持不变。因此,位错交 织、变形孪晶等主要产生于剪切面,使得再生铜杆的 侧面位置硬度高于截面。

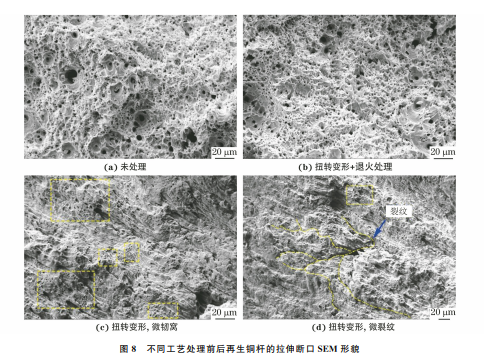

2.4 拉伸断口形貌

由图8可知,未处理、扭转变形+退火处理后的 再生铜杆拉伸断口存在大量韧窝,表明再生铜杆在 断裂前积累了大量应变,且发生了韧性断裂。不同 尺寸的韧窝是由显微组织的不均匀性引起的,较深 的韧窝为断裂核心点;随着拉伸变形增大,微韧窝孔 彼此相遇,局部韧窝聚集达到韧性断裂条件,最终导 致材料断裂[15]。与 未 处 理 再 生 铜 杆 相 比,扭 转 变 形+退火处理后再生铜杆拉伸断口内的大韧窝较 少,且韧窝尺寸更均匀,表明显微组织均匀性和塑性 变形能力更好。 扭转变形处理后的再生铜杆拉伸断口出现了韧 窝与河流花样的混合断裂形貌。这是由于再生铜杆 受剪切作用的影响,晶粒沿剪切方向畸变并在晶界 位置出现应力集中;在拉应力作用下,剪切畸变的晶 粒发生轻微回复,并优先在晶界位置出现沿晶解理 断裂的微裂纹。另外,再生铜杆组织中晶粒变形的 不均匀,使部分晶粒受力大幅增加进而发生韧性断 裂,这是出现微韧窝的主要原因。在穿晶韧性断裂 与沿晶解理断裂的共同作用下,断口出现晶内韧性 断裂的韧窝与解理断裂河流花样的混合形貌。

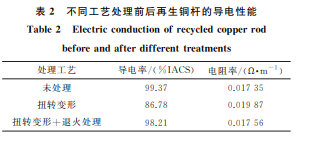

2.5 导电性能

金属材料导电过程的本质是金属内部自由电子 的运动过程,其导电性能由金属原子点阵对自由电 子运动的阻碍作用决定。未处理、扭转变形和扭转 变形+退火处理后再生铜杆的导电率测试结果如表 2所示。显然,扭转变形后再生铜杆组织中的晶粒 畸变严重,晶粒内的晶界、亚晶界数量增多,位错密 度升高,对电子的运动产生一定的阻碍作用。因此, 扭转变形再生铜杆的导电率相比于未处理铜杆下降 了12.67%,扭转变形+退火处理后再生铜杆的导 电率则与未处理导电铜杆相近。 根据马西森定则(Matthiessen'srule),金属的电阻率与温度以及组织中杂质、空位、位错和晶界等 缺陷有关。 退火处理后,再生铜杆变形晶粒发生了回复与 再结晶,晶体内的空位和位错等缺陷大幅下降,对降 低电阻率有一定作用;但由于晶粒显著细化,晶界的 增加成为阻碍电子迁移运动的主要因素,因而其导 电率相比未处理铜杆略微降低。上述结果表明扭转 变形+退火处理可在基本不影响再生铜杆导电率的 基础上,改善组织中晶粒的均匀性,并大幅度提高断 后伸长率,使再生铜杆的力学性能和导电性能达到 较高的水平。

3 结 论

(1)再生铜杆在连铸连轧时晶粒细化主要由孪 晶主导,显微组织主要为含有孪晶的多边形晶粒;经 扭转变形后,晶粒沿切向拉长,孪晶晶粒进一步发生 二次孪晶和晶界交叉,孪晶与位错等的交互作用最 终促使形成尺寸更小的晶粒;经退火处理后再生铜 杆变形所存储的变形能得到释放,促使形成尺寸更 为均匀的等轴晶组织。 (2)扭转变形处理使得再生铜杆的强度大幅提 升,断裂方式由未处理的韧性断裂转变为韧性与沿 晶解理混合断裂;铜杆由圆心向外表面的显微硬度 呈现出逐步升高的规律,且扭转剪切面(侧面位置) 的硬度略微高于截面。 (3)扭转变形+ 退 火 处 理 后 再 生 铜 杆 的 导 电 率与未 处 理 铜 杆 相 比 略 微 降 低,由 99.37%IACS 下降至98.21%IACS,仅下降了1.17%;但断后伸 长率从40%提升至55%,提升约40%,表明 扭 转 变形+退火处理能够在不影响导电率的基础上改 善塑性,能够 作 为 制 备 高 性 能 再 生 电 工 铜 杆 的 中 间处理工艺。

来源:材料与测试网