分享:添加纳米SnO2 颗粒纳米润滑油的摩擦学性能

吴 帆,王丙旭,胡 明,杨金林,胡子瑞,崔威威,张 宇 (浙江理工大学机械与自动控制学院,杭州 310018)

摘 要:将等质量分数(1%,2%,3%)纳米SnO2 颗粒和油酸加入到聚α-烯烃(PAO6)基础油中 制备纳米润滑油,采用往复滑动摩擦磨损试验研究了纳米润滑油在钢球-黄铜块摩擦副中的摩擦学 性能,并与非纳米润滑油进行了对比,探讨了其减摩抗磨机理。结果表明:当使用含质量分数不低 于2%纳米SnO2 颗粒的纳米润滑油润滑时,摩擦副的平均摩擦因数、黄铜表面磨痕宽度和深度均 低于对应未添加纳米SnO2 颗粒润滑油润滑时;当纳米 SnO2 颗粒的质量分数为2%时,纳米润滑 油具有最佳的减摩抗磨性能,相比于 PAO6 基础油润滑,摩擦副的平均摩擦因数、黄铜表面磨痕宽 度和深度分别降低了31%,42%,50%;纳米润滑油优异的减摩抗磨性能归因于油酸形成的润滑膜 和纳米SnO2 颗粒形成的保护层。

关键词:纳米SnO2 颗粒;纳米润滑油;摩擦因数;磨损量;保护层 中图分类号:TH117.3 文献标志码:A 文章编号:1000-3738(2022)09-0052-05

0 引 言

随着纳米技术的快速发展,纳米材料在摩擦学 领域的应用前景越来越广阔[1-2]。其中,高性能纳米 润滑油(添加一定量纳米颗粒的润滑油)的相关研究 得到了广泛关注,纳米颗粒的添加显著提高了传统 润滑油的摩擦学性能。常用的纳米颗粒材料包括 铜、银等软金属,ZnO、ZrO2 等氧化物,WS2、MoS2 等硫化物,LaF3、CeO2 等稀土化合物,以及 Cu/SiO2、 Al2O3/TiO2 等纳米复合材料[3-12]。通 过 对 纳 米 润 滑油摩擦学特性的研究和分析,发现其减摩抗磨机 理包括纳米颗粒的轴承效应、表面修补作用、表面抛 光效应以及形成物理吸附层和化学反应膜等[13-17]。近年来,纳米 SnO2 颗粒已经被证实能够有效 提高润滑油/基础油的减摩抗磨能力[18-19]。但是当 前纳米SnO2 润滑油(添加纳米 SnO2 颗粒的润滑 油)摩擦学性能测试所使用的摩擦副大多是钢-钢或 钢-铸铁,而硬度相差较大的摩擦副如钢轴与黄铜轴 瓦同样需要高性能润滑油以降低接触面的摩擦因数 和磨损量,但这方面的研究很少。为此,作者将等质 量分 数 纳 米 SnO2 颗 粒 和 油 酸 加 入 到 聚 α-烯 烃 (PAO6)基础油中制备了纳米润滑油,通过往复滑 动摩擦磨损试验研究了纳米 SnO2 润滑油在钢球黄铜块摩擦副中的摩擦学性能,并探讨了纳米SnO2 颗粒作为润滑油添加剂的减摩抗磨机理,为纳米润 滑油的深入研究和实际应用提供理论和试验基础。

1 试样制备与试验方法

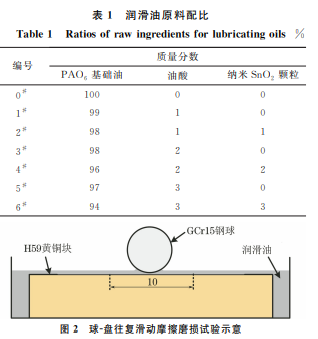

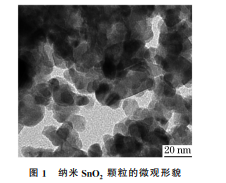

试验用纳米 SnO2 颗粒由上海超威纳米科技有 限公司提供,粒径在10~20nm,密度为0.63g·cm -3, 纯度为99.99%,比表面积在80m 2·g -1,微观形貌见 图1,形状近球形;PAO6 基础油由上海七惜国际贸易 公司提供,20℃下运动黏度为55.4mm 2·s -1,密度为 827kg·m -3;油酸由安徽芃远生物科技有限公司提 供,纯度为98%,摩尔质量为284.62g·mol -1。 按照表1称取原料,纳米 SnO2 润滑油中油酸 与纳米 SnO2 颗粒的质 量 分 数 保 持 一 致。将 纳 米 SnO2 颗粒和油酸加入到 PAO6 基础油中,使用超声 波清洗机进行预分散处理,功率50 W,频率40kHz, 时间5min,再使用 SM-1000C 型超声波分散仪进 行强分散处理,功率400 W,时间15min,一个强分 散处理周期包括混合2s和停止4s。 如图2所示,使用 MXW-1型多功能摩擦磨损试 验机进行球-盘往复滑动摩擦磨损试验。摩擦副上试 样为 GCr15钢球,直径为6mm,硬度为65HRC,表 面粗糙度Ra 为10nm;下试样为 H59黄铜块,尺寸 为30mm×20mm×6mm,硬度为56HRB,表面 表1 润滑油原料配比 Table1 Ratiosofrawingredientsforlubricatingoils % 编号 质量分数 PAO6 基础油 油酸 纳米SnO2 颗粒 0 # 100 0 0 1 # 99 1 0 2 # 98 1 1 3 # 98 2 0 4 # 96 2 2 5 # 97 3 0 6 # 94 3 3 图2 球-盘往复滑动摩擦磨损试验示意 Fig.2 Diagramofball-on-platereciprocatingslidingweartest 粗糙度Ra 在100~200nm。试验中黄铜块完全浸 没在润滑油中,润滑油包括 PAO6 基础油、仅添加 油酸制备的润滑油、同时添加油酸和纳米 SnO2 颗 粒制备的纳米润滑油。试验前后均使用丙酮清洗黄 铜块磨损表面。使用JB-5C型探针式表面轮廓仪测 试黄铜磨损表面磨痕的宽度和深度。使用 S-4800 型扫描电子显微镜(SEM)观察磨损表面形貌,使用 附带的 X-Max20型能谱仪(EDS)分析微区成分。

2 试验结果与讨论

2.1 不同组成润滑油对摩擦因数的影响

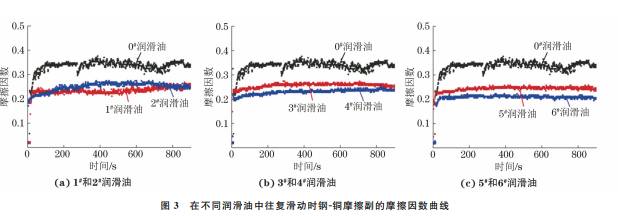

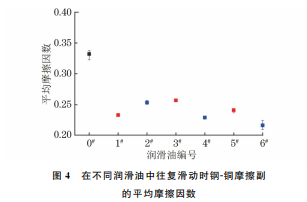

由图3和图4可以看出:当使用 PAO6 基础油 润滑时,钢-铜摩擦副的摩擦因数曲线波动较大,可 能是由于黄铜表面发生剧烈塑性变形、材料剥落和 材料转移而导致的[20-21],稳定后的平均摩擦因数约 为0.332。当使用1 # ,3 # ,5 # 润滑油润滑时,钢-铜 摩擦副的摩擦因数曲线波动减小,稳定后的平均摩 擦因数明显降低,降幅最大出现在油酸质量分数为 2%时,降低约29.8%;但是油酸的减摩效果与其含 量不成正比。在其他相关研究中也同样发现油酸具 有优良的减摩性能[22-24]。当使用2 # ,4 # ,6 # 润滑油 润滑时,摩擦副的平均摩擦因数明显低于使用 PAO6 基础油润滑时;使用添加质量分数1%纳米SnO2 颗 粒的2 # 润滑油润滑时,摩擦副的平均摩擦因数高于 使用未添加纳米SnO2 颗粒的1 # 润滑油润滑时,这可 能是因为纳米 SnO2 颗粒的加入促使摩擦副表面发 生 三体磨粒磨损,所产生的负面影响高于纳米颗粒的减摩作用[25] ;当 纳 米 SnO2 颗 粒 的 质 量 分 数 增 至 2%,3%时,摩擦副的平均摩擦因数低于使用未添加 纳米SnO2 颗粒的3 # ,5 # 润滑油润滑时。

2.2 不同组成润滑油对磨痕尺寸的影响

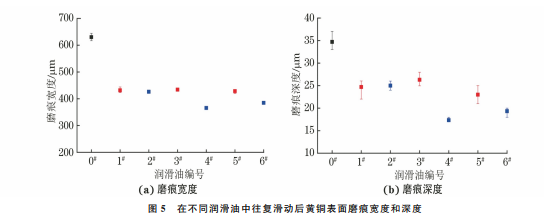

由图5 可 以 看 出:当 使 用 PAO6 基 础 油 润 滑 时,黄铜表面磨痕宽度和深度最大,分别为630.3, 34.7μm,在基础油中加入油酸(1 # ,3 # ,5 # 润滑油) 或同时加入等质量分数油酸和纳米SnO2 颗粒(2 # , 4 # ,6 # 润滑油)后,黄铜表面磨痕宽度和磨痕深度均 明显减小;当使用含质量分数1%纳米SnO2 颗粒的 2 # 润滑油润滑时,黄铜表面的磨痕宽度和深度与使 用不含纳米SnO2 颗粒的1 # 润滑油润滑时相近,当 纳米SnO2 颗粒的质量分数提升到2%,3%时,黄铜 表面的磨痕宽度和深度小于对应未添加纳米 SnO2 颗粒的3 # ,5 # 润滑油润滑时。这是因为硬度相对 较大的纳米 SnO2 颗粒在黄铜表面形成了保护层, 阻碍了钢-铜摩擦副的直接接触。

2.3 不同组成润滑油对磨痕微观形貌及微区成分

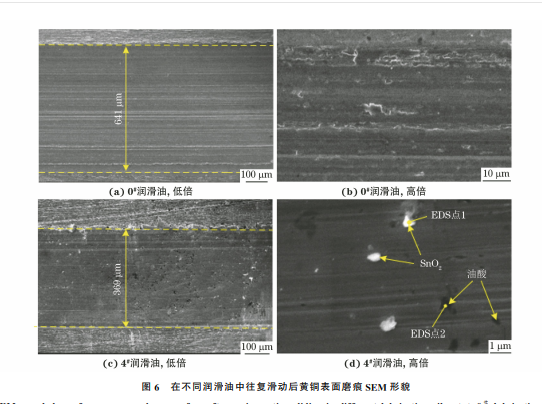

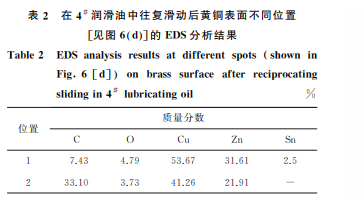

的影响 由图6可以看出:当使用PAO6 基础油润滑时, 黄铜表面磨痕内部存在大量较深且较宽的划痕,划 痕平行于滑动方向,同时存在明显的材料剥落和转 移现象;使用4 # 润滑油润滑时,黄铜表面的磨痕宽 度减小,磨痕内部犁沟数量减少,没有发现明显的材 料剥落和转移现象,但是划痕内部出现白色小颗粒 和黑色块状物质。由表2可以看出,在使用4 # 润滑 油润滑条件下,黄铜磨痕内出现的白色颗粒为SnO2 颗粒,黑色块状物质主要由碳元素组成,应是试验过 程中产生的油酸润滑膜。磨痕内部的SnO2 颗粒尺 寸大于原料纳米 SnO2 颗粒,可能是因为纳米颗粒 在摩擦副表面的挤压作用下发生了团聚。

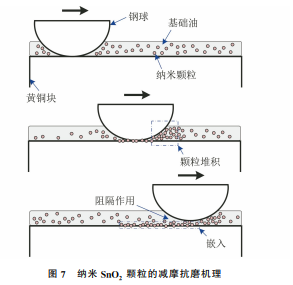

由摩擦因数和磨痕尺寸判断,4 # 润滑油(基础 油+质量分数2%油酸+质量分数2%纳米 SnO2 颗粒)具有最佳的减摩抗磨性能,相比于 PAO6 基 础油,摩擦因数降低31%,黄铜表面磨痕宽度和深 度分别降低42%,50%,同时摩擦因数曲线的波动 明显减小。在球-盘往复滑动摩擦磨损试验中,纳米 润滑油中的油酸会在黄铜表面形成低剪切阻力的润 滑膜,从而降低摩擦因数和磨损量;同时,纳米SnO2 颗粒会随基础油进入到钢球与黄铜块接触表面,其 中部分纳米颗粒会随钢球一同运动并堆积于钢球前 端,随后在外力作用下压入黄铜表面形成保护层,分 离钢-铜摩擦副接触表面,如图7所示,进一步降低 摩擦因数和磨损程度。

3 结 论

(1)使 用 PAO6 基 础 油 润 滑 时,钢 球-黄 铜 块 摩擦副的摩 擦 因 数 曲 线 波 动 较 大,平 均 摩 擦 因 数 约为0.332,黄铜表面 磨 痕 宽 度 和 深 度 最 大;使 用 非纳 米 润 滑 油 (PAO6 基 础 油 + 质 量 分 数 1% ~ 3%油酸)润 滑 时,摩 擦 副 的 摩 擦 因 数 曲 线 波 动 减小,平均摩擦 因 数 以 及 黄 铜 表 面 磨 痕 宽 度 和 深 度 均降低;使用纳米SnO2 润滑油(PAO6 基础油+质 量分数1% ~3% 油 酸 + 质 量 分 数 1% ~3% 纳 米 SnO2 颗粒)润滑时,当纳米 SnO2 颗粒的质量分数 不低于2%时,摩擦副的平均摩擦因数、黄铜表面 磨痕宽度和深度均低于使用对应未添加纳米SnO2 颗粒的润滑油润滑时。 (2)当油酸和纳米 SnO2 的质量分数均为2% 时,纳米润滑油具有最佳的减摩抗磨性能,相比于 PAO6 基础油,摩擦副的摩擦因数降低31%,黄铜 表面磨痕宽度和深度分别降低42%,50%,同时摩 擦因数曲线的波动明显减小;纳米 SnO2 润滑油优 异的减摩抗磨性能归结于油酸形成的低剪切阻力的 润滑膜和纳米SnO2 颗粒形成的保护层。

来源:材料与测试网