分享:全井筒试压时140V钢级油层套管管体爆裂原因

赵金兰1,仝 珂1,李 虹2,郭 军3,刘剑雄3,刘 青1

(1.中国石油集团工程材料研究院有限公司,西安 710077; 2.西南油气田安全环保与技术监督研究院,成都 610096; 3.中国石油天然气股份有限公司西南油气田物资分公司,成都 610017)

摘 要:140V 钢级油层套管在进行全井筒试压时管体爆裂,采用宏观形貌分析、几何尺寸测 量、力学试验、金相检测、扫描电镜及能谱分析等方法,分析了该套管管体爆裂原因。结果表明:该 失效套管显微组织、几何尺寸、力学性能及抗内压强度等均符合标准要求,其管体爆裂模式为韧性 断裂,爆裂的主要原因是管体内部压力超过了管体自身承压强度,导致发生过载断裂。

关键词:套管;塑性断裂;爆裂;失效分析 中图分类号:TE931.2 文献标志码:B 文章编号:1000-3738(2022)11-0097-05

0 引 言

随着石油天然气勘探技术的发展,油气井逐步 向深井、超井深、高温、高压、高含硫井发展,其管道 服役工况越来越复杂。井下油套管经常出现脱扣 (滑脱)、挤毁/变形、泄漏、破裂/爆裂、表面损伤(磨 损、腐蚀)等失效事件,严重时将导致整口井的报废, 造成巨大经济损失;若井下含腐蚀性气体,将会对环 境造成严重的破坏,甚至会危害公众的生命健康安 全[1-3]。为了应对井下复杂的服役工况,我国逐渐采 用125V、140V 等高钢级套管,以此来提高承压能 力。目前,国内外对于套管爆裂失效,研究的多为 125钢级以下的套管[4-6],对于125V、140V 钢级套 管的爆裂失效研究较少见。 某井在转试油前进行清水全井筒试压时出现 B 环空起压的现象。通过测井找漏及注水泥塞后连油 带底封分段找漏,分析出 B环空起压的原因是井深 482.6m 处套管接箍(现场端)附近存在变形和泄 漏,该处油层套管管体存在裂口。该失效油层套管 规格为?139.7mm×12.7mm,材料钢级为140V, 扣型为特殊扣,最小扭矩为21000N·m,最大扭矩 为25000N·m,最佳扭矩为22700N·m。油层套管 外为技术套管,规格为?244.5mm×11.99mm,材料 97 赵金兰,等:全井筒试压时140V 钢级油层套管管体爆裂原因 钢级为110TS。为了找到爆裂原因,作者对该油层 套管进行了失效分析。

1 理化检验及结果

1.1 宏观形貌

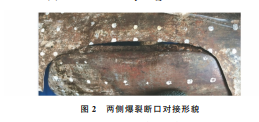

失效油层套管管段长1.6 m,其裂口中心位置 距离管端接箍160 mm,裂口附近未发现液压钳钳 牙压痕,裂口附近管体存在轻微鼓包变形,如图 1 (a)所示。由图1(b)和图1(c)可见:裂口纵向长度 约为200mm,裂口处管体侧面存在周向扩展裂纹, 其中距管端接箍60mm 处的周向裂纹长约240mm, 另一侧周向裂纹长约110 mm;裂口最大张开距离 为95mm,张开一侧的爆裂断口相对平齐,且存在 长65mm 的椭圆凹陷变形区,另一侧断口为典型的 45°剪切断口。用超声波清洗张开侧断口后观察其 形貌,可见该原始断口为灰褐色,表面覆盖了一层较 厚的腐蚀产物,如图1(d)所示。将剪切断口用超声 波清洗,再用酒精清洗后观察断口形貌。由图1(e) 可以看出:断口附近有明显的塑性变形;整个断口 平行于主应力方向,出现与主应力方向成45°角的 剪切形貌,断口表面呈纤维状,断口内未发现特征 花样及裂纹源区;在断口中部,沿纵向有一条凹凸 不平、无金属光泽、长约100mm 的条带,条带弧线 两端均消失于套管内壁。 图1 爆裂油层套管宏观形貌 Fig 1 Macromorphologyofburstproductioncasing a overallmorphology b enlargedviewofsplitsideface c enlargedviewof burstfracture d fracturemorphologyonopensideand e shearfracturemorphology 将张开一侧的管体切割后,将其断口与另一侧断 口进行对接,因张开一侧断口发生凹陷变形,断裂位 置无法完全贴合,如图2所示。裂口处张开一侧管体 与套管中心轴线的最大距离为125mm,大于技术套 管内径的1/2,因此推断油层套管爆裂时,张开一侧 断口撞击外层技术套管内壁导致断口发生凹陷变形。

1.2 断口微观形貌和微区成分

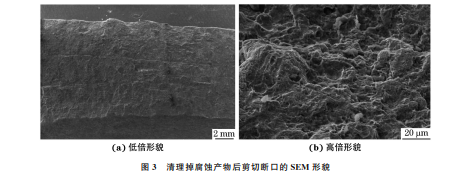

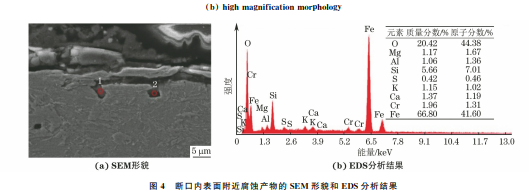

将由乙酸纤维素和丙酮组成的胶状液体附着于 断口,待干结后揭取,反复多次附着、揭取后,再用超 声波震 动 清 洗,以 除 去 断 口 表 面 腐 蚀 产 物。采 用 TESCAN VEGAⅡ型扫描电镜(SEM)观察去除表 面腐蚀产物后断口的微观形貌。由图3可以看出: 图2 两侧爆裂断口对接形貌 Fig.2 Buttjointmorphologyofburstfractureonbothsides 裂口处管体上的断口呈45°剪切形貌;放大后可见 断口上存在大量的韧窝,表明该套管裂口处发生了 韧性断裂。使用SEM 附带的能谱仪(EDS)对断口 上条带内和条带外区域进行成分分析,结果显示条 带内和条带外区域均主要含有铁、氧、铬、钙、硅、硫 98 赵金兰,等:全井筒试压时140V 钢级油层套管管体爆裂原因 等元素,成分无明显差异。由断口的宏观和微观形 貌特征可知,该失效套管爆裂模式为韧性断裂。 使用 SEM 及其附带的 EDS对 断 口 上 腐 蚀 产 物进行形 貌 观 察 和 成 分 分 析。由 图 4 可 见,在 断 口内表面附 近 孔 洞 和 缝 隙 处 存 在 腐 蚀 产 物,腐 蚀 产物主要 含 有 铁、氧、钙、镁、铝、硫 等 元 素。这 说 明套管服役 环 境 中 含 有 硫 元 素,但 断 口 上 未 见 明 显腐蚀形貌。 图3 清理掉腐蚀产物后剪切断口的SEM 形貌 Fig 3 SEM morphologyonshearfractureaftercleaningcorrosionproducts a lowmagnificationmorphologyand b highmagnificationmorphology 图4 断口内表面附近腐蚀产物的SEM 形貌和 EDS分析结果 Fig 4 SEM morphology a andEDSanalysisresults b corrosionofproductsnearinnersurfaceoffracture

1.3 壁厚和外径

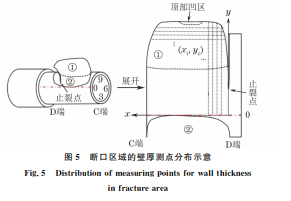

图5 断口区域的壁厚测点分布示意 Fig.5 Distributionofmeasuringpointsforwallthickness infracturearea 使用 MMX-6DL 型超声波测厚仪测量油层套 管壁厚。在裂口处(C端到 D端范围,C端距接箍的 距离为260mm),将张开一侧管体展开,按照虚拟 坐标xy 对管体进行网格划分,如图5所示,网格尺 寸为20mm,以网格节点作为壁厚测量点。测得断 口区套管壁厚在10.62~13.14 mm,非凹陷部位的 最小壁厚为9.93mm,出现在坐标(20,20)处,断口 凹陷部位最小壁厚为9.54mm,位于裂口处。结果 表明,裂口位置发生了明显的塑性变形。 在裂口区 域 从 C 端 向 远 离 裂 口 方 向,先 每 隔 30mm 取一截面,共取 8 个截面,再每隔 100 mm 取一截面,共取9个截面,每个截面上在0点、3点、 6点和9点位置进行壁厚测量。测得管体正常部位 (非裂口区域)0点位置轴向壁厚较小,最小壁厚为 11.08mm,6点位置轴向壁厚较大,均大于13mm, 其余位置轴向壁厚在11.94~13.71 mm 之间。管 体正常部位壁厚符合技术协议要求,壁厚不均匀度 (最大与最小 壁 厚 之 差 除 以 平 均 壁 厚)在 3.8% ~ 11.3%。 在裂口区域管体和正常部位管体截面上测量 0点与6点,3点与9点之间的外径。测得裂口区 域鼓胀处的最大外径为145.0 mm,大于油层套管 内径,表明裂口部分发生了明显鼓胀变形;管体正 常部位的外径均匀,在141.0~142.1 mm,符合技 99 赵金兰,等:全井筒试压时140V 钢级油层套管管体爆裂原因 术协议要求。

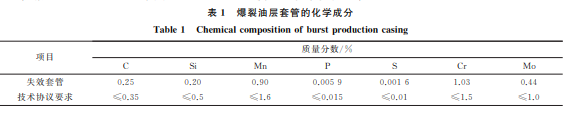

1.4 化学成分

依据 ASTM A751-21,采用 ARL4460型直读 光谱仪对远离裂口部位的套管管体进行化学成分分 析。由表1可以看出,油层套管的化学成分均符合 技术协议要求。 表1 爆裂油层套管的化学成分 Table1 Chemicalcompositionofburstproductioncasing 项目 质量分数/% C Si Mn P S Cr Mo 失效套管 0.25 0.20 0.90 0.0059 0.0016 1.03 0.44 技术协议要求 ≤0.35 ≤0.5 ≤1.6 ≤0.015 ≤0.01 ≤1.5 ≤1.0

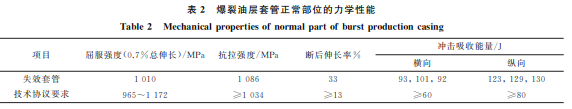

1.5 力学性能

在爆裂失效油层套管管体远离裂口的部位上取 纵向板状拉伸试样以及横向、纵向冲击试样,拉伸试 样的标距段尺寸为25.4 mm×50.0 mm,冲击试样 尺寸为10mm×10mm×55mm,开 V 型缺口。依 据 ASTM A370-21,采用 UTM5303型材料试验机 进行拉伸试验;采用 PIT302D型冲击试验机进行夏 比冲击试验,试验温度为0℃,横向和纵向各测3个 试样取平均值。由表2可知,失效套管正常部位的 力学性能满足技术协议要求。 表2 爆裂油层套管正常部位的力学性能 Table2 Mechanicalpropertiesofnormalpartofburstproductioncasing 项目 屈服强度(0.7%总伸长)/MPa 抗拉强度/MPa 断后伸长率% 冲击吸收能量/J 横向 纵向 失效套管 1010 1086 33 93,101,92 123,129,130 技术协议要求 965~1172 ≥1034 ≥13 ≥60 ≥80 在远离裂口部位的油层套管管体上截取15mm 厚的 圆 环,将 其 两 端 横 截 面 磨 平 后,依 据 ASTM E18-19,采 用 RB2002T 型 洛 氏 硬 度 计 测 试 硬 度。 在距内表面1/4壁厚、1/2壁厚和3/4 壁 厚 处,沿 圆周方向 均 匀 取 点 测 试,各 测 12 个 点 取 平 均 值。 测得油层套管管体截面距内表面1/4壁厚、1/2壁 厚和3/4壁厚处沿圆周方向的硬度测试值分别在 33.1~34.4HRC,33.1~34.6HRC,33.1~34.7HRC, 平均硬度分别为33.6,34.0,34.0 HRC。可见油层 套管管体硬度分布均匀。

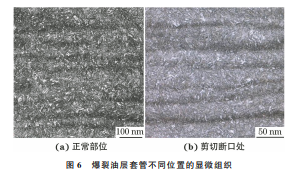

1.6 显微组织

在远离裂口部位(正常部位)的油层套管管体以 及剪切断口处管体上取金相试样,经180 # ~1500 # 砂纸依次打磨、精细抛光,再用体积分数2%硝酸酒 精溶 液 腐 蚀 后,依 据 ASTM E3-11(2017),使 用 OLS4100型激光共聚焦显微镜观察显微组织。由 图6可以看出,油层套管正常部位和剪切断口处的 显微组织均为回火索氏体,但是断口处的组织发生 变形。 根据 ASTM E45-18a,在抛光处理后的金相试 样上采用 A 法进行非金属夹杂物评级,结果显示, 失效套 管 管 体 中 的 非 金 属 夹 杂 物 等 级 为 A0.5, B1.0,D1.0,剪切断口处为 A0.5,B1.0,D1.0,二者无 区别。根据 ASTM E112-13,依据比较法测定晶粒 图6 爆裂油层套管不同位置的显微组织 Fig 6 Microstructuresatdifferentpositionsofburstproduction casing a normalpartand b atshearfracture 度。油层套管正常部位和断口处的晶粒度均为8.5 级,无异常。

1.7 套管抗内压性能

采用1500t复合加载试验系统对同批次未下 井油层套管进行拉伸载荷下的水压试验:将油层套 管在扭矩22793N·m 下上扣后,对其两端焊接阶 梯状堵头,将焊接后套管试样装入极限试验机中,试 验机两端加法兰垫片密封,控制扭矩在22700N·m (委托方资料提供的最佳扭矩)对套管施加拉伸载 荷,同时向套管内施加水压,测试拉伸载荷下的抗内 压性能。 根据SY/T5731-2012保守计算套管柱井口 悬挂载荷。由套管自重产生的轴向应力计算公式为 100 赵金兰,等:全井筒试压时140V 钢级油层套管管体爆裂原因 σa =Fa/S (1) Fa =(ρ-ρ1)SLg-ρSL2g (2) 式中:σa 为套管自重产生的轴向应力;Fa 为套管自 重产生的轴向载荷;ρ为油层套管密度,取7800kg· m -3;ρl 为钻井液密度,取2200kg·m -3;S 为油层 套管横截面积,取0.005065m 2;L 为管柱触地点深 度,取3480m;g 为重力加速度,取9.8m·s -2;L2 为爆裂点深度,取482.6m。 施加水压产生的轴向应力计算公式为 σaw =σhν (3) σh = Pwd 2t (4) 式中:σaw 为施加水压产生的轴向应力;σh 为施加水 压产生的环向应力;Pw 为施加水压产生的井口压 力,取 95 MPa;ν 为 泊 松 比,取 0.3;d 为 内 径,取 114.3mm;t为壁厚,取12.7mm。 由式(1)~(4)计算得到由套管自重和施加水压 产生的轴向应力分别为158,128 MPa,则套管在试 压过程中 的 最 大 轴 向 拉 伸 应 力σmax 为 286 MPa。 由内压产生的封端管端轴向应力计算公式为 σap =PiSi/S (5) 式中:σap 为内压产生的封端管端轴向应力;Pi 为内 压;Si 为内圆面积,取0.010256m 2。 假设套管在内压为95 MPa时爆破,则由式(5) 计算 得 到 该 内 压 产 生 的 封 端 管 端 轴 向 应 力 为 192MPa。故水压试验时施加的拉伸应力为最大轴 向拉伸应力与内压产生的封端管端轴向应力之差, 乘以套管横截面积即得到拉伸载荷,为476kN。因 此,在水压试验时,首先施加476kN 拉伸载荷,再 向套管 内 加 水 压。结 果 显 示,当 持 续 增 加 内 压 至 172MPa时,油层套管未发生塑性变形,试验后套 管壁厚及外径均未发生变化。 使用水压爆破试验系统对套管进行静水压爆破 试验,持续增加内压至202.1MPa时,油层套管的 壁厚及外径未发生变化,套管管体未发生塑性变形 及泄漏。此时套管的实际静水压试验压力已大于技 术规格书要求的抗内压强度153 MPa,说明该套管 的塑性变形安全系数大于其理论安全系数,套管的 抗内压性能良好。 140V 钢对应的理论屈服强度为 965 MPa,由 Mises第四强度理论[7]可知 σy = σ 2 h +σ 2 a +σ 2 r -σaσh -σaσr -σrσh (6) σh = p[(D -2t)2 +D 2] D 2 - (D -2t)2 (7) 式中:σy 为理论屈服强度;σr 为套管径向应力;p 为 内压;D 为套管外径,取139.7mm。 简便起见,可认为σr=-p。将前文计算得到 的各数据及套管尺寸代入式(6)和式(7),可以 计 算得到理论内壁屈服时的内压为177.1 MPa。由 油层套管力 学 性 能 试 验 结 果 可 知,实 测 屈 服 强 度 为1010MPa,实测抗拉强度为1086MPa,代入式 (6)和式(7)可分别计算得到内壁屈服时的内压为 185.1 MPa,理论 爆 破 压 力(将 理 论 屈 服 强 度 替 换 为实测抗拉强度)为198.7 MPa。由此可知,爆裂 套管理论抗内压强度大于技术协议要求的抗内压 强度153 MPa。 由拉伸试验测得同批次未失效套管的管体实际 屈服强度为1023MPa,实际抗拉强度为1097MPa, 则通过式(6)和式(7)计算得到理论内壁屈服时的内 压为186MPa,理论爆破压力为200 MPa,均大于技 术协议要求的抗内压强度153MPa。综上,失效套管 及同批次未失效套管的抗内压强度均满足技术协议 要求。

2 爆裂原因分析

理化检验结果表明,爆裂油层套管的壁厚、直 径、化学成 分、力 学 性 能 均 符 合 技 术 协 议 要 求,洛 氏硬度分布均匀。对未下井同批次油层套管进行 拉伸载荷下 的 水 压 试 验 和 静 水 压 爆 破 试 验,可 知 其抗内压强度大于153 MPa,符合技术协议要求。 爆裂油层套 管 裂 口 处 显 微 组 织、晶 粒 度 等 与 远 离 裂口处相 同,未 见 明 显 异 常。爆 裂 油 层 套 管 裂 口 附近管体存 在 轻 微 鼓 包 变 形,爆 裂 起 源 于 距 离 套 管接箍60~260mm 管体段鼓胀变形最大、壁厚减 薄最大处,鼓 胀 区 最 大 直 径 145.0 mm,减 薄 处 最 小壁厚9.54 mm,减 薄 明 显。断 口 两 侧 爆 裂 断 口 呈现不同形貌,张开一侧的爆裂断口相对平齐,另 一侧断 口 为 典 型 的 45°剪 切 断 口,断 口 上 存 在 韧 窝,该断裂 为 韧 性 断 裂。套 管 服 役 环 境 中 含 有 硫 元素,但断口未见腐蚀形貌,说明套管壁厚减薄非 硫腐蚀所致,而 是 由 于 套 管 内 部 压 力 逐 步 增 加 所 致。当壁厚减薄至该部位不足以承受压力时即发 生爆裂。综 上 所 述,该 套 管 爆 裂 原 因 为 在 全 井 筒 试压压力超 载 作 用 下,套 管 局 部 管 体 发 生 鼓 胀 变 形、壁厚减薄,管体内部压力超过管体自承受压强 导致管体爆裂失效。

3 结 论

(1)失效套管管体失效模式为韧性断裂。爆裂 的主要原因是其管体内部压力超过了管体自身承压 强度,过载导致其爆裂失效。 (2)结合现场实际,推测全井筒试压时出现了 压力异常情况,建议现场作业单位严格遵守作业流 程和规定。

来源:材料与测试网