分享:热处理对钛掺杂类金刚石薄膜场发射性能的影响

李栓平,刘竹波,王永胜,于盛旺,贺志勇,周 兵 (太原理工大学新型碳材料研究院,太原 030024)

摘 要:采用多靶磁控溅射技术制备了钛掺杂类金刚石(Ti-DLC)薄膜,并在不同温度(300, 350,400 ℃)下进行了热处理,研究了热处理温度对薄膜微观结构、成分、能带结构以及场发射性能 的影响。结果表明:与热处理前的相比,300 ℃热处理后 Ti-DLC薄膜中sp 2-C团簇相对含量增大, 光学带隙最小,开启场强最低,为5.43V·μm -1,场发射性能最好;当热处理温度高于300 ℃时, 薄膜的 DLC含量减少,同时生成大量 TiO2,光学带隙增加,薄膜开启场强增大,场发射性能变差; 薄膜的场发射电流基本不受热处理温度的影响。

关键词:钛掺杂;类金刚石;热处理;TiO2;光学带隙;场发射性能 中图分类号:TG156.88;TB114.2 文献标志码:A 文章编号:1000-3738(2021)01-0008-06

0 引 言

金刚石、碳纳米管、类金刚石(diamond-likecarbon, DLC)是近年来兴起的一类新型碳材料,该材料因在 冷阴极材料方面的优良特性(如低的功函数、负的电 子亲和势)而广泛应用于场发射器件方面[1-3]。但是, 金刚石良好的电绝缘性使得其在实际应用中存在较 高的场发射阈值电场,这限制了其在场发射方面的应 用[4]。碳纳米管具有独特的微观结构,良好的力学、 电学和热性能,因而在场发射显示器(fieldemission displays,FED)方面拥有广阔的应用前景;但碳纳米管 在应用过程中容易出现场发射电流不稳定和不均匀 的现象,制约了碳纳米管的进一步应用[5]。DLC包含 相当数量的导电sp 2 团簇,具有良好的化学稳定性以 8 李栓平,等:热处理对钛掺杂类金刚石薄膜场发射性能的影响 及平整光滑的表面,因而具有优良的导电性以及较高 的场发射电流稳定性和均匀性。此外,DLC薄膜的制 备方法多种多样,工艺简单可靠、重现性高,是最有望 实现产业化的冷阴极材料之一。 但是,在实际使用过程中,DLC 薄膜中存在高 内应力,且与基体黏附性较差,同时与传统的冷阴极 材料(Spindt型的金属微尖,如钼、钨、镍、铬)相比, DLC薄膜很难得到较大的场发射电流。研究[6-7]表 明,在 DLC碳网络中嵌入金属钛原子不仅可以释放 内应力,改善力学性能,而且还可以提高场发射性 能。LIANG 等[7]采用非平衡磁控溅射技术制备了 钛掺 杂 DLC(Ti-DLC)薄 膜,发 现 共 面 结 构 的 TiDLC薄膜在33V·μm -1 外场场强下的场发射电 流密度可以高达1.14A·cm -2。但是 Ti-DLC 薄 膜作为一种潜在的冷阴极材料,在实际使用时往往 会受到阴极电流造成的温度冲击作用,因此需要考 虑冷阴极材料的热稳定性以及温度变化对其场发射 性能的影响。目前,关于温度对 Ti-DLC 薄膜性能 影响的 研 究 主 要 集 中 在 热 稳 定 性、力 学 性 能 方 面[8-9],鲜见温度对场发射性能影响的研究报道。基 于此,作者研究了不同温度热处理后多靶磁控溅射 Ti-DLC薄膜的结构、成分以及场发射性能的变化, 以期对 Ti-DLC薄膜在冷阴极材料方面的实际应用 起到一定的指导作用。

1 试样制备与试验方法

采用多靶磁控溅射技术制备 Ti-DLC薄膜。靶 材选用高纯钛-石墨复合靶(钛柱纯度 99.99%,石 墨纯度99.999%,钛柱与石墨靶的面积比为1∶13) 和金属钛靶(纯度99.99%),尺寸为?50.8 mm× 5mm。工作气体采用氩气(纯度99.99%)和甲烷 (纯度99.99%),本底真空度为2×10 -4 Pa。镀膜 基底采用n型(100)单晶硅片和高纯石英片,分别用 于薄膜结构、成分及场发射性能和光学性能测试。 基底经去离子水、无水乙醇超声清洗后,采用氩离子 清洗15min,氩气流量为30mL·min -1。将上述 材料准备好后放入腔室中,通入氩气和甲烷并调节 二者流量比为2∶1;设置钛-石墨靶和钛靶溅射功率 分别为200 W 和100 W,基底偏压为50V,靶基距 为12cm,在常温条件下镀膜,镀膜时间为3h,薄膜 厚度约为811nm。在整个镀膜过程中,为保证镀膜 的均匀性,基片架始终处于转动状态,转速为2r· min -1。镀膜完毕后,将制备好的薄膜取出放置在 管式退火炉中于大气环境进行热处理,热处理温度 为300,350,400 ℃,升温速率为 10 ℃·min -1,热 处理时间为60min,随炉冷却至室温。 采用inVia型激光拉曼(Raman)光谱仪对薄膜 的成分进行分析,激发源波长为532nm,激光功率 为 20 mW,扫 描 范 围 为 50~2 000 cm -1。 用 Gemini-300型扫描电子显微镜(SEM)表征薄膜的 微观形貌。采用 PHIQuanta型 X射线光电子能谱 仪对表面化学成分和成键状态进行分析,工作功率 为160 W,铝靶 Kα 辐射源的能量为1486.6eV,并 用金靶(能量84eV)进行标定。采用 SE-VM 型椭 圆偏振光 谱 仪 对 薄 膜 的 厚 度 进 行 测 试,入 射 角 为 65°,测试范围为380~1000nm,每个试样测2次以 减小误差。使用 Cary-300型紫外-可见分光计分析 薄膜的能带结构,波长范围为200~800nm。采用 自行设计的 TYUT型场发射测试装置对薄膜的场发 射性能进行测试,采用二极管型结构,薄膜作为阴极, 无氧铜板作为阳极,调节两极间的距离为100μm,设 置电压量程为3kV,步长为5V,测试过程中由数 据采集系统记录电压和电流,整个测试过程在真空 环境中进行。

2 试验结果与讨论

2.1 成分与结构

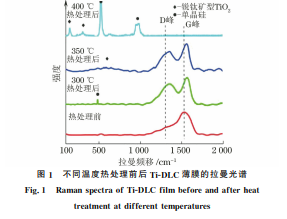

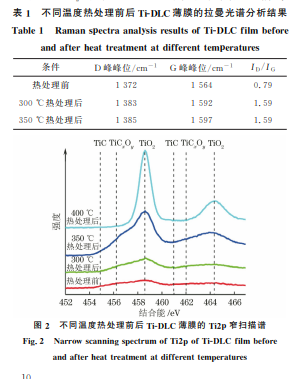

图1 不同温度热处理前后 Ti-DLC薄膜的拉曼光谱 Fig.1 RamanspectraofTi-DLCfilmbeforeandafterheat treatmentatdifferenttemperatures 由图1可以看出:在热处理温度低于400℃时, Ti-DLC薄膜在1100~1800cm -1 均出现相似的 双峰,表明制备的薄膜有典型的 DLC 特征;400 ℃ 热处理后,在1100~1800cm -1 范围内未观察到 DLC的特征峰,而在145,305cm -1 处出现锐钛矿 型 TiO2 的拉曼峰[11],说明此时薄膜中 DLC含量大 幅下降,金属钛已被氧化为 TiO2 并结晶成锐钛矿 晶型,在520cm -1 与940~980cm -1 处出现的分别 9 李栓平,等:热处理对钛掺杂类金刚石薄膜场发射性能的影响 为单晶硅基底的特征峰和二阶峰[12]。采 用 高 斯 法 分峰拟合 光 谱,拟 合 结 果 如 表 1 所 示。由 表 1 可 以发现:Ti-DLC薄膜的 D峰出现在1380cm -1 附 近,G 峰出现在1590cm -1 附近。在热处理前 TiDLC薄膜的 D峰与 G 峰的峰面积比(ID/IG)最小; 低于400 ℃热处理后ID/IG 增大,同时 G 峰向高拉 曼频移方向移动。这表明在热处理温度低于400℃ 时,热处理 温 度 的 升 高 导 致 Ti-DLC 薄 膜 中 sp 2-C 相对含 量 的 增 加。 未 热 处 理 薄 膜 的 拉 曼 光 谱 在 520cm -1 处未出现单晶硅的特征峰,当热处理温度 为300℃时,薄膜的拉曼光谱在520cm -1 处出现单 晶硅的尖峰,说明在300 ℃热处理后薄膜的厚度减 小。当热 处 理 温 度 升 高 至 350 ℃ 时,在 630cm -1 附近 出 现 一 宽 化 峰,这 是 锐 钛 矿 型 TiO2 的 拉 曼 峰[10],与标准的单晶 TiO2 材料相比,该波峰明显展 宽,这是纳米量子效应的结果[11] ;宽峰的出现覆盖 了单晶硅基底的特征峰,因此520cm -1 处未出现单 晶硅基底的特征峰。热处理前和300,350,400℃热 处理后,薄膜的厚度分别为811.00,469.55,196.60, 158.70nm。随着热处理温度的升高,薄膜厚度呈不 断减小的趋势,这是由于薄膜中 DLC 不断被氧化 所致。 由 图2可 以 看 出 :Ti-DLC薄 膜 在 热 处 理 前 就 出 现 了TiO2 的 峰(458.6eV),说 明 在 热 处 理 前 薄 表1 不同温度热处理前后Ti-DLC薄膜的拉曼光谱分析结果 Table1 RamanspectraanalysisresultsofTi-DLCfilmbefore andafterheattreatmentatdifferenttemperatures 条件 D峰峰位/cm -1 G 峰峰位/cm -1 ID/IG 热处理前 1372 1564 0.79 300 ℃热处理后 1383 1592 1.59 350 ℃热处理后 1385 1597 1.59 图2 不同温度热处理前后 Ti-DLC薄膜的 Ti2p窄扫描谱 Fig.2 NarrowscanningspectrumofTi2pofTi-DLCfilmbefore andafterheattreatmentatdifferenttemperatures 膜表面已存在一定程度的氧化;在454.9,461eV 位 置未 发 现 TiC 的 峰,而 在 456.2eV 位 置 出 现 了 TiCxOy 的峰,这说明薄膜表面的金属钛以 TiCxOy 形式存在。当热处理温度为300 ℃时,Ti-DLC 薄 膜的各峰峰强变化不明显。随着热处理温度升高至 350,400 ℃,TiO2 峰明显增强且出现锐化,这说明 此时薄膜表面生成了大量 TiO2,并且在400 ℃ 时 456.2eV 位置的 TiCxOy 峰消失,这说明 TiCxOy 已完全氧化成 TiO2。

2.2 微观形貌

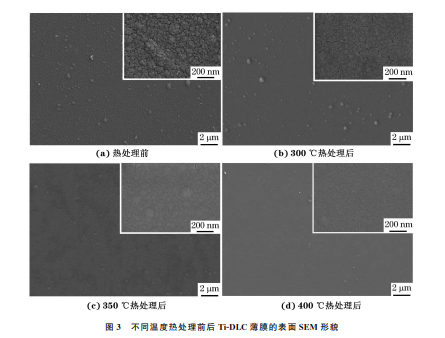

由图3(a)可以看出:在热处理前 Ti-DLC 薄膜 表面由分布均匀的小颗粒组成,这是 Ti-DLC 薄膜 典型的微观形貌[13],同时部分位置 出 现 大 尺 寸 颗 粒,这是由钛靶材表面聚集的非晶碳层被靶表面的 等离子体溅射飞出并沉积在基底表面形成的;薄膜 表面存在大量长度为10~50nm 的线状微孔结构, 这是由于温度较低基底上的原子扩散能力较弱而未 能在其表面连续成膜造成的。由图3(b)~图3(d) 可以看出:经过300 ℃热处理后,薄膜表面的小颗 粒数量减少,大颗粒数量减少且尺寸减小,这是表面 薄膜氧化造成的,同时在热驱动下薄膜的微孔缺陷数 量明显减少;当热处理温度升高到350 ℃时,薄膜表 面已基本不存在小颗粒,说明热处理温度的升高使得 薄膜表面的小颗粒发生氧化而消失;当热处理温度升 高到400℃时,薄膜表面覆盖了一层结晶状的 TiO2 层,基本不存在颗粒物,表面平整度非常高。

2.3 场发射性能

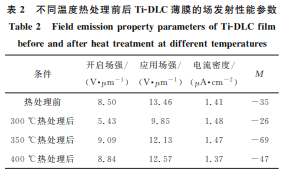

根据 F-N 理论方程[14]对 Ti-DLC 薄膜的场发 射机制进行解释,该理论的表达式为 J= A(βE)2 φ exp -Bφ 3/2 βE (1) 式中:J 为场发射电流密度,A·cm -2;A 为常数,取 1.54×10 -2 A·eV·V -2;β 为场发射增强因子;E 为电场强度,V·μm -1;φ 为薄膜的功函数,eV;B 为常数,取-6.83×10 3eV -3/2·V·μm -1。 图4为不同温度热处理前后 Ti-DLC薄膜的场 发射电流密度-电场强度曲线及其对应的 F-N 曲线。 由图4(b)可以看出:热处理前和300,350,400℃热处 理后,Ti-DLC 薄 膜 在 分 别 高 于 8.50,5.43,9.09, 8.84V·?m -1高场部分的 F-N 曲线近似成线性关 系。由式(1)得 到,高 场 部 分 F-N 曲 线 斜 率 M 的 表达式为 M = dln(J/E 2) d(1/E) =- Bφ 3/2 β (2) 10 李栓平,等:热处理对钛掺杂类金刚石薄膜场发射性能的影响 图3 不同温度热处理前后 Ti-DLC薄膜的表面SEM 形貌 Fig.3 SurfaceSEM morphologyofTi-DLCfilmbefore(a)andafter(b-d)heattreatmentatdifferenttemperatures 图4 不同温度热处理前后 Ti-DLC薄膜的J-E 曲线和F-N曲线 Fig.4 J-Ecurves(a)andF-Nplots(b)ofTi-DLCflmsbeforeandafterheattreatmentatdifferenttemperatures 则薄膜的场发射增强因子可以表示为 β=-Bφ 3/2/M (3) 假设 Ti-DLC薄膜的功函数φ 为定值,则由式 (3)可知,F-N 曲线的斜率越大,薄膜的场发射增强 因子越大,材料的场发射性能越好[15]。因此,可以 依据 F-N 曲线斜率来判断薄膜场发射性能的优劣。 根据图4得到不同温度热处理前后 Ti-DLC薄 膜的场发射性能参数。由表2可知:与热处理前的 薄膜相比,300 ℃热处理后薄膜的开启场强明显减 小,F-N 斜率最大,场发射性能最好。这主要是因 为:①薄膜内部结构的变化,即经300℃热处理后薄 膜的ID/IG 增大、D 峰增强、G 峰半高宽窄化、D 峰 和 G 峰同时向高频移方向移动,热处理后薄膜中 sp 2-C相对含量增加,大量的sp 2-C易在薄膜中形成 致密重叠的sp 2 团簇,有效提高sp 2 团簇之间的连 通性,为电子的发射提供良好通道,从而增大薄膜的 电导率[16],有利于为薄膜表面补充发射电子;②薄 膜表面势垒的变化,即经300 ℃热处理后薄膜表面 发生氧化,形 成 的 氧 吸 附 层 导 致 薄 膜 表 面 势 垒 降 低[17],电子更易从表面发射,导致场发射开启场强 下降。 经 350 ℃ 热 处 理 后,薄 膜 的 开 启 场 强 为 9.09V·μm -1,大于经300℃热处理后的,F-N 曲线 斜率最小,场发射性能最差,这是因为此时薄膜表面 出现大量了 TiO2 相,TiO2 覆盖在薄膜表面,延缓 DLC薄膜的氧化速率[18],使得电子不能直接从 DLC 薄膜表面发射,必须获得额外的能量越过 TiO2 层才 能完成发射过程。经400 ℃热处理后,薄膜中 DLC 已基本氧化,DLC含量的骤减使得薄膜厚度减小,电 11 李栓平,等:热处理对钛掺杂类金刚石薄膜场发射性能的影响 子更易通过薄膜,这导致开启场强进一步减小,场发 射性能再次提高;同时,TiO2 发生晶化,与基底结合 紧密,二者之间容易形成欧姆接触[19],从而有效降 低基底与薄膜之间的界面势垒,导致开启场强下降。 随着热处理温度的变化,薄膜成分发生变化,但场发 射电流密度基本不变,这是因为高电阻率的单晶硅 基底限制了薄膜的场发射电流密度[7]。 表2 不同温度热处理前后 Ti-DLC薄膜的场发射性能参数 Table2 FieldemissionpropertyparametersofTi-DLCfilm beforeandafterheattreatmentatdifferenttemperatures 条件 开启场强/ (V·μm -1) 应用场强/ (V·μm -1) 电流密度/ (μA·cm -2) M 热处理前 8.50 13.46 1.41 -35 300 ℃热处理后 5.43 9.85 1.48 -26 350 ℃热处理后 9.09 12.13 1.47 -69 400 ℃热处理后 8.84 12.57 1.37 -47

2.4 能带结构对场发射性能的影响

对于非晶半导体,能带结构包含类似于导带和 价带的扩展态以及带尾定域态和带隙中的缺陷定域 态,分布在这些态中的电子对电学传导过程的影响 不可忽视[18]。同时,电子在薄膜中的电学传导过程 很大程度会影响材料的场发射性能,因此能带结构 的变化对非晶半导体的场发射性能将产生影响。根 据 Tauc公式[20]计算非晶半导体的光学带隙,其表 达式为 (αhν)1/2 =N(hν-Eg) (4) 式中:α 为光学吸收系数,可由试验测得;h 为普朗 克常量,取6.6260693(11)×10 -34J·s;ν为光的频 率,Hz;N 为常数;Eg 为光学带隙,eV。 不同温度热处理前后 Ti-DLC 薄膜的(αhν)1/2 与hν的关系曲线如图5所示,在吸收边处选择线性 最好的几点进行线性拟合,将线性区外推到横轴上 得到的截距即为Eg,即纵轴(αhν)1/2 为0时的横轴 值hν。拟合得到热处理前和300,350,400 ℃热处 理后,Ti-DLC 薄膜的光学带隙分别为 2.32,1.93, 2.87,3.27eV。可知,随着热处理温度的升高,光学 带隙呈增大趋势。由拉曼光谱和 X射线光电子能谱 分析结果可知,在300 ℃时薄膜的主要成分是 DLC, sp 2 团簇 比 例 增 加,导 致 薄 膜 光 学 带 隙 下 降;而 在 350,400℃时,薄膜中 TiO2 相的出现及 DLC含量的 大幅降低导致薄膜光学带隙的增大。 对光学带隙与场发射开启场强的关系进行拟 合。由图6 可 以 看 出:随 着 光 学 带 隙 的 增 大,Ti图5 不同温度热处理前后 Ti-DLC薄膜的(αhν)1/2-hν 曲线 Fig.5 (αhν)1/2-hνcurvesforTi-DLCfilmbeforeand afterheattreatmentatdifferenttemperatures 图6 Ti-DLC薄膜的开启场强与光学带隙的关系曲线 Fig.6 Curveofturn-onfieldvsopticalbandgapforTi-DLCfilm DLC薄膜的开启场强增大。开启场强与光学带隙 基本成正相关,这反映了场发射电子在越过禁带到 达导带过程中光学带隙的阻碍作用[18]。

3 结 论

(1)与热处理前的相比,在 300 ℃ 热处理后, Ti-DLC薄膜中 sp 2-C 相 对 含 量 增 加,开 启 场 强 最 小,场发射性能最好;在350 ℃热处理后,Ti-DLC薄 膜中 DLC含量减少,薄膜表面出现大量 TiO2 相,薄 膜的开启场强最大,场发射性能最差;在400 ℃热处 理后,Ti-DLC薄膜中也出现大量 TiO2,DLC含量骤 减,薄膜厚度和开启场强减小,场发射性能提高。 (2)随着热处理温度的升高,薄膜的成分发生 变化,但场发射电流密度基本不变。 (3)随着热处理温度的升高,光学带隙呈增大 趋势;在热处理温度为300 ℃时,光学带隙主要受 DLC含量的影响,而热处理温度为350,400 ℃时, 光学带隙主要受 TiO2 相的影响;Ti-DLC薄膜的开 启场强与光学带隙成正相关关系

来源:材料与测试网