分享:外加磁场对电子束焊接成形性能的影响

黄以平1,李少林1,刘海浪1,蒋健博2,彭治国1,谭 毅3

(1.桂林电子科技大学机电工程学院,桂林 541004; 2.海洋装备用金属材料及其应用国家重点实验室,鞍山 114000; 3.大连理工大学材料科学与工程学院,大连 116024)

摘 要:分别在焊缝深度方向、垂直焊接方向、沿焊接方向设置外加磁场后,对15Mn合金钢板 进行电子束焊接,研究了外加磁场对电子束焊缝成形、组织及性能的影响。结果表明:不同外加磁 场条件下电子束焊缝质量良好,无裂缝、气孔和夹渣等焊接缺陷;磁场方向垂直焊接方向和沿焊接 方向时,焊缝在表面和深度方向均发生偏转。与未设置外加磁场相比,磁场方向沿焊缝深度方向 时,焊缝的深度和宽度增大;磁场方向沿焊接方向时,焊缝的深度不变,宽度增加,深度方向偏转角 较小;磁场方向垂直焊接方向时,焊缝的深度减小,宽度增大,深度方向偏转角较大;焊缝显微组织 和截面显微硬度的分布规律不受外加磁场方向的影响。

关键词:电子束焊接;外加磁场;成形性能;显微组织;硬度 中图分类号:TG456.3 文献标志码:A 文章编号:1000-3738(2021)04-0035-05

0 引 言

自20世纪50年代电子束设备成功应用于焊接 领域以来[1],其独特的热源特点和优异的焊接质量 使其在航空航天、核电、船舶重工等行业得到快速发 35 黄以平,等:外加磁场对电子束焊接成形性能的影响 展[2-5]。与传统的焊接相比,电子束焊接能量密度 高、热输入低、焊缝深宽比大、热影响区小、焊接变形 小、自动化程度高,在难熔金属及异种金属焊接方面 具备极大优势[6]。 磁场作为自然界中最为重要的能量场之一,在 金属熔炼、控制凝固、固态相变等多个材料加工领域 应用广泛[7-8]。在熔炼过程中施加电磁场,可以净化 钢液,去除夹杂物,起到精炼除杂的作用[9] ;在材料 的凝固过程中施加电磁场,可以影响金属液体的流 动状态,改变凝固过程中的溶质分布,从而改善铸坯 的表面质量,细化铸坯内部的凝固组织,减少铸件的 疏松和缩孔[10] ;在固态相变过程中施加电磁场,可 以改变相变的热力学条件,影响合金析出相的组织 取向[11],改变相变温度、相变过程及产物形貌[12]。 焊接是一个涉及冶金、凝固和相变的复杂的物理化 学过程。研究表明,在电弧焊、激光焊等焊接过程中 引入单一磁场[13-16]或电磁超声复合能量场[17],可以 调控焊接熔池液态金属结晶过程的传质及传热行 为,减小成分偏析,细化焊缝组织,调整焊缝形状,从 而改善焊缝的综合性能。而在电子束焊接过程中, 为了更好地控制电子束,通常会对焊接件进行退磁 处理,因此磁场对电子束焊缝组织和性能影响的相 关研究极少,这也限制了电子束焊接在无法完全退 磁或有特定磁场要求环境中的应用。为了拓展电子 束焊接在磁场环境中的应用,作者通过外加不同方 向的外加稳恒磁场,对15Mn合金板进行电子束焊 接,研究了外加磁场对电子束焊缝成形、组织及性能 的影响。

1 试样制备与试验方法

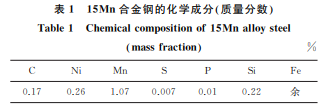

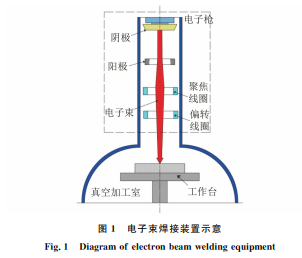

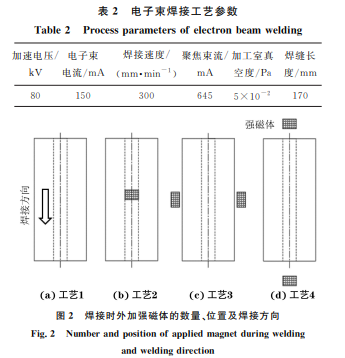

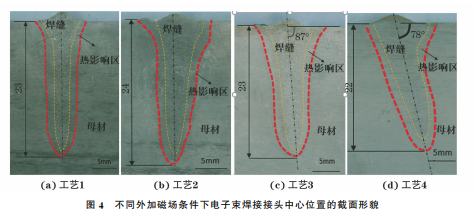

待焊材料为由鞍钢提供的铁磁性15Mn合金钢 板,尺寸为410 mm×195 mm×45 mm,化学成分 如表1所示。 表1 15Mn合金钢的化学成分 质量分数 Table1 Chemicalcompositionof15Mnalloysteel massfraction % C Ni Mn S P Si Fe 0.17 0.26 1.07 0.007 0.01 0.22 余 采用如图1所示的高压数控真空电子束焊机对 15Mn合金钢板进行无填充材料的自熔焊试验,电 子枪与合金钢板之间的工作距离为345 mm,电子 束焊接工艺参数如表2所示。在焊接过程中施加不 同方向的外加磁场,外加磁场采用强磁体,单块强磁 体尺寸为50mm×25mm×25mm,其表面磁场强 度为0.55T,强磁体的数量、放置位置以及焊接方 向如图2所示,分别将未放置强磁体、在合金板中间 位置的底部放置强磁体、在合金板长度方向两侧中 间位置放置强磁体、在合金板宽度方向两侧中间位 置放置强磁体的焊接工艺记作工艺1、工艺2、工艺 3和工艺4,其中工艺2、工艺3和工艺4下的磁场 方向分别为沿焊缝深度方向、垂直于焊接方向和沿 焊接方向。 图1 电子束焊接装置示意 Fig.1 Diagramofelectronbeamweldingequipment 表2 电子束焊接工艺参数 Table2 Processparametersofelectronbeamwelding 加速电压/ kV 电子束 电流/mA 焊接速度/ (mm·min -1) 聚焦束流/ mA 加工室真 空度/Pa 焊缝长 度/mm 80 150 300 645 5×10 -2 170 图2 焊接时外加强磁体的数量、位置及焊接方向 Fig.2 Numberandpositionofappliedmagnetduringwelding andweldingdirection 焊接完成后,在焊缝长度的中心位置处垂直于 焊接方向截取金相试样,经磨抛并用体积分数4% 硝酸酒精溶液腐蚀后,采用 ZeissAxioObserver型 光 学显微镜观察显微组织。采用XD-1000TM型显 微 硬度计测焊缝截面的硬度分布,测试位置为距焊 36 黄以平,等:外加磁场对电子束焊接成形性能的影响 图4 不同外加磁场条件下电子束焊接接头中心位置的截面形貌 Fig 4 Cross-sectionmorphologyofcenterpositionofelectronbeamweldedjointunderdifferentappliedmagneticfieldconditions a process1 b process2 c process3and d process4 缝长度方向中间位置表面10mm 深度处焊缝截面 垂直于焊接方向的不同区域,测试间隔为1mm,载 荷为1N,保载时间为10s。

2 试验结果与讨论

2.1 表面与截面形貌

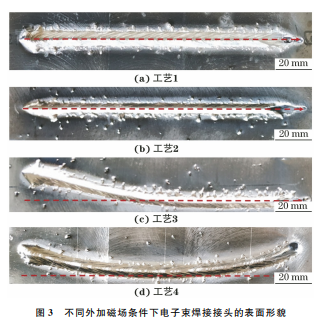

图3中箭头方向为预设焊接轨迹。由图3可以 看出:工艺1下,焊缝金属饱满、连续且均匀,焊缝与 预设焊接轨迹完全重合,并在焊缝尾部形成弧坑;工 艺2下,电子束在平行电子束方向的磁场中不受洛 伦兹力影响,因此焊缝表面形貌与无磁场条件下的 相似;工艺3和工艺4下,磁场方向垂直于电子束方 向,在洛伦兹力的作用下,焊缝明显偏离预设焊接轨 迹。当磁场方向垂直于焊接方向时,电子束受到强 磁体的影响发生偏转,导致焊缝严重偏离焊接预设 轨迹。当磁场方向沿焊接方向时,焊缝两端的磁场 强度较高,电子束偏转严重,焊缝中段的磁场强度为 零,焊缝与预设焊接轨迹重合,最终焊缝偏离预设轨 迹而呈两端对称分布。 由图4可以看出:不同外加磁场条件下电子束 焊接后均可得到成形系数较小的全熔透焊缝[18],并 且焊缝无裂缝、气孔和夹渣等焊接缺陷;焊接接头截 面包括焊缝、热影响区和母材。工艺1下的焊缝方 向与工艺2下的一致,均垂直向下,但是与工艺1的 相比,工艺2下的焊缝深度与宽度均较大,这主要是 因为外加磁场导致电子束动能增加,而电子束在宽 度方向上扫过的面积不变,从而造成材料表面的能 量密度增大,母材金属的熔化量增多。与工艺1的 相比,工艺3下的焊缝在深度方向发生较小角度的 偏转,深度不变,宽度增大,这主要是因为在垂直焊 接方向的磁场作用下,电子束中电子运动方向发生 图3 不同外加磁场条件下电子束焊接接头的表面形貌 Fig 3 Surfacemorphologyofelectronbeam weldedjointunder differentappliedmagneticfieldconditions a process1 b process2 c process3and d process4 偏转,使得热量分散到更宽的区域[19-20],即电子束在 宽度方向上扫过的面积增大。与工艺1相比,工艺4 下的焊缝在深度方向发生较大角度的偏转,深度减 小,宽度增大,这主要是由于沿焊接方向的外加磁场 对电子束的影响较大,导致电子束中的电子向一边偏 转的角度大于工艺3下的,使得热量分散到更宽的区 域,即电子束在宽度方向上扫过的面积增大,材料表 面的能量密度降低,母材金属的熔化量减少,因此焊 缝的深度减小,宽度增大,偏转角度增加。由此可知, 在外加磁场方向垂直于电子束方向下进行电子束焊 接时,焊缝在表面和深度方向均发生偏转。

2.2 显微组织

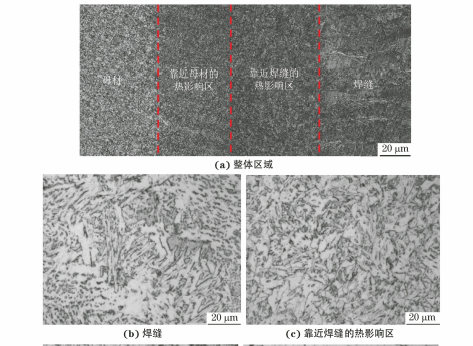

由于不同外加磁场条件下的焊缝截面显微组织 37 黄以平,等:外加磁场对电子束焊接成形性能的影响 图5 工艺4下电子束焊接接头中间截面的显微组织 Fig 5 Sectionmicrostructuresofmiddlepartofelectronbeamweldedjointunderprocess4 a overallarea b weld c heataffectedzonenearweld d heataffectedzonenearbasemetaland e basemetal 相似,因此仅对外加磁场沿焊接方向(工艺4)条件 下的焊缝截面组织进行观察。由图5可知:电子束 焊接接头包括焊缝、热影响区和母材,由于电子束焊 接的能量集中,热输入低,因此热影响区很窄;焊接 过程中,焊缝金属发生重熔,凝固后组织粗大,且晶 粒具有明显的方向性;靠近焊缝的热影响区的奥氏 体化温度较高,其晶粒较粗大,而靠近母材的热影响 区的组织经过再结晶后得到细化。焊缝的铁素体基 体上分布有岛状或短棒状的富碳奥氏体,是典型的 粒状贝氏体组织;焊缝的峰值温度在电子束焊接过 程中达到了待焊材料的熔点以上,因此熔融金属经 过均匀快速冷却后形成粗大的粒状贝氏体。热影响 区的组织不均匀,靠近焊缝一侧热影响区的组织为 粒状贝氏体,且比焊缝的细小,而靠近母材一侧热影 响区的组织为贝氏体、铁素体和珠光体,这是由距焊 缝不同距离处的热循环过程不同导致的。在焊接过 程中,靠近焊缝区的热影响区的温度达到完全奥氏体 化温度,晶粒长大并在后续冷却过程中形成较粗大的 粒状贝氏体。靠近母材的热影响区为不完全结晶区, 在焊接过程中该区域没有达到完全奥氏体化温度,组 织内残存了大量的珠光体和铁素体,其中奥氏体化组 织转变为贝氏体,未奥氏体化的组织则保留下来,从 而形成了贝氏体、珠光体和铁素体的混合组织。母材 组织为铁素体和少量珠光体。焊缝的起始点和终点 处的焊接条件比较复杂,因此未作深入讨论。

2.3 硬 度

由图6可知,焊接接头截面的显微硬度在151~ 258HV 之间,不同外加磁场条件下随着距焊缝中 心距离的增加,显微硬度均呈先升高后降低的趋势, 热影响区的最高,焊缝的次之,母材的最低。焊缝和 靠近焊缝的热影响区的显微组织为粒状贝氏体,因 此其显微硬度高于母材的;热影响区的粒状贝氏体 38 黄以平,等:外加磁场对电子束焊接成形性能的影响 图6 不同外加磁场条件下电子束焊接接头截面的显微硬度 分布曲线 Fig.6 Microhardnessdistributioncurvesofelectronbeamwelded jointsectionunderdifferentappliedmagneticfieldconditions 组织比焊缝的细小,所以该区域的显微硬度略高于 焊缝的。

3 结 论

(1)不同外加磁场条件下电子束焊接后焊缝质 量良好,无裂缝、气孔和夹渣等焊接缺陷;在磁场方向 沿焊接方向或垂直焊接方向,即垂直于电子束方向下 进行焊接时,焊缝在表面和深度方向均发生偏转。 (2)与未设置外加磁场相比,磁场方向沿焊缝 深度方向时,焊缝的深度和宽度增大;磁场方向沿焊 接方向时,焊缝的深度不变,宽度增加,深度方向偏 转角较小;磁场方向垂直焊接方向时,焊缝的深度减 小,宽度增大,深度方向偏转角较大。 (3)外加磁场不会影响电子束焊接接头不同区 域的显微组织,焊缝组织为较粗大的粒状贝氏体,靠 近焊缝一侧热影响区的粒状贝氏体较焊缝的细小, 靠近母材一侧热影响区的组织为贝氏体、铁素体和 珠光体,母材组织为铁素体和少量珠光体。 (4)焊接接头截面的显微硬度在151~258HV 之间,热影响区的硬度最高,焊缝的次之,母材的最 低,焊缝的显微硬度变化规律不随外加磁场方向的 变化而变化。

来源:材料与测试网