分享:长庆油田含硫化氢区块中J55钢套管的腐蚀机理

朱广社,张晓博,杨学峰,刘 洋,张立原,赵春雨,游家庆,江 丰,刘 曼,刘思佳 (中国石油天然气股份有限公司长庆油田分公司第十一采油厂,庆阳 745000)

摘 要:采用能谱分析仪、扫描电子显微镜、X射线衍射仪等对长庆油田含硫化氢区块中J55钢 套管表面的腐蚀产物,及不同腐蚀环境(纯 CO2、纯 H2S、不同分压 CO2+H2S环境)中J55钢试样 表面腐蚀产物的组成及形貌进行了分析,计算了腐蚀速率,并研究了含硫化氢区块J55钢套管的腐 蚀机理。结果表明:J55钢在纯 CO2 环境中会形成粗粒径且致密性较差的 FeCO3 腐蚀产物膜,其 腐蚀速率较高;H2S的加入使得J55钢在 CO2+H2S环境中形成了细粒径致密性高的 FeS腐蚀产 物膜,对基体金属能起到一定的保护作用,从而显著降低了腐蚀速率;J55钢在长庆油田含硫区块 的腐蚀机理为以 H2S腐蚀占主导的 CO2+H2S腐蚀。

关键词:套管;CO2;H2S;腐蚀机理;腐蚀速率;腐蚀产物 中图分类号:TG172 文献标志码:A 文章编号:1000-3738(2022)12-0055-05

0 引 言

J55钢作为套管材料,在国内外油气田中得到 大量的应用。套管一旦出现损坏(简称“套损”),会 给油田生产带来诸如破坏压力系统、污染生产层位、 降低采收率甚至地面跑冒污染环境等一系列问题。 通过对长庆油田含硫化氢区块油井工测及井下电视 测试结果发现,90%以上的套损是由套管腐蚀穿孔 引起的。因此只有解决套管的腐蚀问题,才能保证 油田的正常生产。 在目前 已 经 勘 探 和 开 发 的 油 气 田 中,只 要 有 H2S基本都伴生有 CO2 [1-3],CO2 或 H2S溶于水后 都会对碳钢套管造成腐蚀。目前,有关J55碳钢套 管在单一 CO2 环境中的腐蚀行为和机理的研究报 道较多,也获得了一些公认的结论,但是在 CO2 和 H2S共存环境中的腐蚀机理,还有很多不明确的地 方,比如这两种介质的腐蚀是相互促进还是相互抑 制,哪种腐蚀在起主导作用等。POTS等[4]明确指压 和 H2S 气 体 的 分 压 之 比 PCO2/PH2S<20时,H2S会主导腐蚀过程;当 PCO2/ PH2S 处于20~500时,CO2 和 H2S混合交替主导; 当PCO2/PH2S>500时,CO2 主导整个腐蚀过程,但 是有很多研究结果和这种观点并不相符[5-8]。CO2 和 H2S共存环境中套管的腐蚀过程受温度、压力以 及腐蚀产物膜的物相组成和形貌等多种因素影响, 是一个较为复杂的过程。因此在设计合理的防腐方 案之前,必须结合具体工况,对 CO2 和 H2S共存环 境中J55套管的腐蚀机理进行研究。 综上,作者通过对长庆油田含硫化氢区块现场 J55钢套管的腐蚀产物与实验室腐蚀试验产生的腐 蚀产物进行分析,对J55钢套管的腐蚀机理进行研 究,为解决国内外类似环境中套管的腐蚀问题提供 依据。

1 试样制备与试验方法

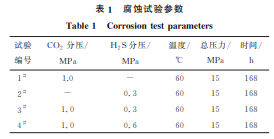

现场腐蚀产物取自长庆油田含硫化氢区块开发 层延8、延10层的J55钢套管。根据前期对该区块 油井资料 的 统 计 可 知,该 区 块 的 井 底 平 均 温 度 为 61.1 ℃,平均 CO2 分压为0.9 MPa,平均 H2S分压 为0.3 MPa(最 高 0.6 MPa),平 均 总 压 力 为 14.8 MPa。采样位置为该区块3口生产井(A 井、B井、C 井)尾管处。 采用JSM-6390A 型 扫 描 电 镜 (SEM)附 带 的 OXFORDISIS-200型能谱分析仪(EDS)对腐蚀产 物进行成分分析,采用 XRD-6000型 X 射线衍射仪 (XRD)分析腐蚀产物的物相组成 。 在与井下套管同厂家制造的J55 钢套管上取 样,加工成尺寸为50mm×10mm×3mm 的挂片, 用精度为0.01mm 的游标卡尺测量其尺寸,用精度 为0.1mg的电子天平称取其质量。 按照 ASTM G111-21a,采用 TFCZ5-35/250型高 温高压反应釜进行腐蚀试验。将试样放入高温高压 釜内的腐蚀溶液中,腐蚀溶液含有371.00mg·L -1的 K + ,36100.00mg·L -1 的 Na + ,4760.00mg·L -1 的 Ca 2+ ,1082.50mg·L -1的 Mg 2+ ,73077.30mg·L -1 的 Cl - ,844.60mg·L -1的 SO 2- 4 ,267.63mg·L -1的 HCO - 3 ,通入纯度为99.99%的氮气除氧2h,按照 表1参数进行试验,各测试3个平行试样。条件1 和条件2是为了分析套管钢的腐蚀机理而设计,分 别为只有 CO2 和 H2S两种极端条件;条件3和条 件4分别为模拟长庆油田的实际腐蚀工况。待试验 结束后,用蒸馏水清洗去除试样表面的残留液体,再 利用无水乙醇脱水,烘干待用。 表1 腐蚀试验参数 Table1 Corrosiontestparameters 试验 编号 CO2 分压/ MPa H2S分压/ MPa 温度/ ℃ 总压力/ MPa 时间/ h 1 # 1.0 - 60 15 168 2 # - 0.3 60 15 168 3 # 1.0 0.3 60 15 168 4 # 1.0 0.6 60 15 168 用酸洗液(用8g六亚甲基四胺、100mL 盐酸 配制,加蒸馏水定容至1L)清除试样表面的腐蚀产 物,水洗干燥后称取质量(精度0.1mg)。根据 GB/ T16545-2015和 ASTM G1-03,采用失重法计算 其腐蚀速率,计算公式如下: v= 8.76×10 4 × (m -m1) S×t×ρ (1) 式中:v 为均匀腐蚀速率,mm·a -1;m 为试验前试 样质量,g;m1 为试验后试样质量,g;S 为试样的总 面积,cm 2;ρ为试样密度,g·cm -3;t为试验时间,h。 采用上述 SEM 与 XRD 对腐蚀试样表面进行 微观形貌观察与物相组成分析。

2 试验结果与讨论

2.1 现场腐蚀产物的组成与形貌

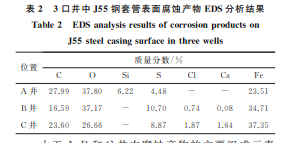

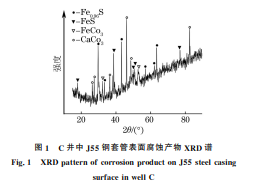

由表2可见,这3口井的腐蚀产物中都含有碳、 氧、硫和铁元素。这些元素是J55钢在 CO2 和 H2S 腐蚀后生成产物的基本元素,表明J55钢在井下已 经发生了 CO2+H2S腐蚀。腐蚀产物中的硅、氯和 钙等元素,主要来自井下岩石、沙粒和地层水中的氯 化物等物质。 表2 3口井中J55钢套管表面腐蚀产物 EDS分析结果 Table2 EDSanalysisresultsofcorrosionproductson J55steelcasingsurfaceinthreewells 位置 质量分数/% C O Si S Cl Ca Fe A 井 27.99 37.80 6.22 4.48 - - 23.51 B井 16.59 37.17 - 10.70 0.74 0.08 34.71 C井 23.60 26.66 - 8.87 1.87 1.64 37.35 由于 A、B和 C井中腐蚀产物的主要组成元素 基本相同,因此以 C 井腐蚀产物为代表进行 XRD 分析。由图1 可 知,C 井 中 的 腐 蚀 产 物 包 括 FeS、 Fe0.96S和 FeCO3,表明该井中套管确实发生了 CO2 和 H2S腐蚀。CaCO3 应该是夹带在腐蚀产物中的井下岩石颗粒。 虽然通过对现场腐蚀产物的分析可以知道长庆 油田含硫环境中发生了 CO2 腐蚀和 H2S腐蚀,但 是从腐蚀产物物相组成上还不能明确腐蚀机制是否 受 CO2 腐蚀和 H2S腐蚀的相互影响,以及哪种腐 蚀占主 导 地 位,这 就 需 要 通 过 改 变 腐 蚀 环 境 中 CO2,H2S分压进行腐蚀试验来进一步的研究。

2.2 腐蚀试验结果

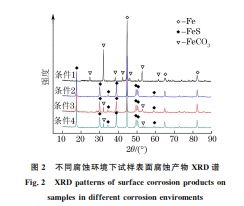

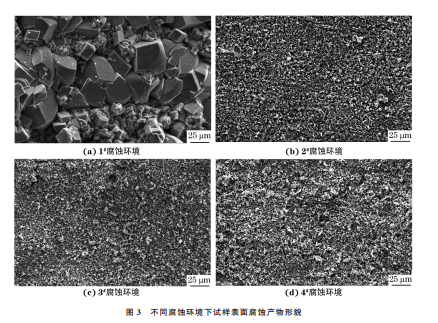

试验测得J55钢在纯 CO2 环境中(1 # )、纯 H2S 环境中(2 # )以及两种CO2+H2S共存环境(3 # ,4 # 腐 蚀环境)中的腐蚀速率分别为0.2117,0.0793,0.068 9,0.1133mm·a -1。J55钢在纯CO2 环境中的腐蚀 速率几乎是纯 H2S环境中的3倍,表明纯 CO2 环 境下造成的腐蚀比纯 H2S环境的更严重。 与1 # 腐蚀环境相比,3 # 腐蚀环境增加了分压为 0.3MPa的 H2S,J55钢在3 # 腐蚀环境中的腐蚀速率 显著下降,说明 H2S的存在抑制了CO2 腐蚀。与2 # 腐蚀环境相比,3 # 腐蚀环境增加了分压为1.0MPa的 CO2,但3 # 腐蚀环境下J55钢的腐蚀速率与2 # 腐蚀 环境差别并不大,表明CO2 对 H2S环境中J55钢的 腐蚀速率 影 响 不 大。由 以 上 分 析 可 知,在 CO2 + H2S腐蚀环境中,CO2 腐蚀会被抑制,而由 H2S腐 蚀占主导。 4 # 腐蚀环 境 中 H2S 的分压比3 # 腐蚀环境高 0.3MPa,J55钢在4 # 腐蚀环境下的腐蚀速率明显高 于在3 # 腐蚀环境,增加了64%,说明 H2S的含量变 化对试样的腐蚀速率有明显影响,H2S含量在该区块 CO2+H2S腐蚀中占主导作用。 材料的腐蚀速率一方面受腐蚀环境的影响,另 一方面也和材料表面腐蚀产物的类型和形态有关。 由图2可见:在1 # 腐蚀环境中,J55钢的腐蚀产物 几乎全是FeCO3;在2 # 腐蚀环境中,J55钢表面腐蚀 产物主要为 FeS;而在3 # 和4 #CO2+H2S腐蚀环境 图2 不同腐蚀环境下试样表面腐蚀产物 XRD谱 Fig.2 XRDpatternsofsurfacecorrosionproductson samplesindifferentcorrosionenviroments 中,腐蚀产物以FeS为主,同时含有少量的FeCO3。 由图3可 知,在 1 # 纯 CO2 腐 蚀 环 境 中,试 样 表面有粒径较大的颗粒状腐蚀产物 FeCO3 形成。 由这些颗粒 形 成 的 腐 蚀 产 物 膜 堆 积 较 为 松 散,对 基体的保护作用比 较 差,因 此J55 钢 在 纯 CO2 腐 蚀环境中腐蚀速 率 较 高。在 2 # 纯 H2S腐 蚀 环 境 中,J55钢表面主要被粒径非常细小且堆积紧密的 FeS所覆盖,这在一定程度上能阻碍腐蚀介质的扩 散,从而降低腐蚀速率。在3 # 和4 # (CO2 +H2S) 腐蚀环境中,J55 钢 表 面 的 腐 蚀 产 物 形 貌 与 2 # 腐 蚀环境的比较类似,都比1 # 腐蚀环境的细小和致 密,这与图 3 中 3 # 和 4 # 腐 蚀 环 境 下 腐 蚀 产 物 以 FeS为主相对应。因 此,腐 蚀 产 物 膜 形 态 的 差 异, 是造成 含 H2S环 境 中 试 样 的 腐 蚀 速 率 比 纯 CO2 环境中低的主要原因。

2.3 不同环境下的腐蚀机理

2.3.1 CO2 环境 CO2

腐蚀是油气田是最常见的腐蚀类型。CO2 气体本身不具有腐蚀性,溶于水中形成的 H2CO3 溶液会对碳钢产生腐蚀作用。关于碳钢在 CO2 环 境中的腐蚀行为和机理,已经开展了较为深入和系 统的研究[9-13]。一般认为,Fe在 H2CO3 溶液中发 生的是电化学腐蚀反应,其中阳极反应是铁失去电 子被氧化为 Fe 2+ 的过程,阴极反应是 H + 得到电子 被还原为氢气的过程。FeCO3 是碳钢在饱和或不 饱和 H2CO3 溶液中最主要的腐蚀产物,但会因环 境的不 同 而 有 所 改 变。由 前 文 可 知,J55 钢 在 纯 CO2 环境中腐蚀形成的 FeCO3 产物膜并不致密,且 腐蚀产物晶粒粗大,不能对材料表面起到好的保护 作用,因此J55钢的腐蚀速率比较高。

2.3.2 CO2+H2S环境

干 燥 的H2S无 腐 蚀 破 坏 作 用 ,但H2S一 旦 溶解于水便会立即电离,电离释放出的氢离子是强去 极化剂,易在阴极夺取电子,促进阳极溶解反应使 J55钢遭受腐蚀。H2S溶液与Fe 2+ 会生成黑色难溶 的 FeS沉淀物紧贴在J55钢管表面,呈锈垢状。 当 H2S和 CO2 共存时,由于 HS - 的吸附能力 非常强,能优先吸附在阳极上形成致密的腐蚀产物 膜FeS,在基体和腐蚀介质之间起到隔离作用,防止 基体进一步腐蚀,从而抑制了 CO2 对钢的腐蚀程 度,因此 整 个 腐 蚀 过 程 中 H2S 腐 蚀 起 主 导 作 用。 J55碳钢在 CO2+H2S环境中生成的腐蚀产物膜主 要是FeS,只有少量的 FeCO3。这种腐蚀产物以相对 致密的形态覆盖在试样表面,抑制了基体的进一步腐 蚀。加之反应生成的FeS晶格缺陷较小,可阻止铁的 阳离子扩散[16]。因此,J55钢在 CO2+H2S环境中的 腐蚀速率比在纯CO2 环境中低许多。 对比现场 C井尾管处腐蚀产物和3 # 腐蚀环境 模拟 中 的 腐 蚀 产 物 可 知,两 者 都 含 有 FeS 和 FeCO3,表明现场井下发生了 CO2+H2S腐蚀。而 由前文可知,H2S的存在可以抑制 CO2 腐蚀,H2S 腐蚀 在 CO2 + H2S 腐 蚀 中 占 主 导 作 用。因 此 当 H2S气体存在时,长庆油田含硫区块套管腐蚀的主 要机理为 H2S腐蚀占主导的 CO2+H2S腐蚀。

3 结 论

(1)在纯CO2 腐蚀环境中J55钢表面形成粗粒 径且致密性较差的 FeCO3 腐蚀产物膜,导致其腐蚀 速率较高。 (2)在含 H2S的腐蚀环境中,H2S的存在使得 J55钢表面形成较致密的腐蚀产物膜,对基体金属 起到一定的保护作用,因此J55钢腐蚀速率降低。 (3)J55钢在长庆油田含硫化氢区块的腐蚀机 理为 H2S腐蚀占主导的 CO2+H2S腐蚀。

来源:材料与测试网