分享:微量铬添加与快速凝固对Sn-9Zn合金钎料及 钎料/铜焊点界面特性的影响

傅 田,赵国际 (重庆工业职业技术学院,重庆 401120)

摘 要:通过真空熔炼制备Sn-9Zn和Sn-9Zn-0.1Cr(质量分数/%)合金钎料,并利用单辊法得 到快速凝固态Sn-9Zn-0.1Cr合金钎料,研究了微量铬添加和快速凝固对钎料显微组织、润湿性能、 耐腐蚀性能,以及钎料/铜焊点界面金属间化合物(IMC)层在85 ℃时效过程中生长动力学的影响。 结果表明:添加质量分数0.1%铬能够抑制 Sn-9Zn合金钎料中富锌相的聚集并细化共晶组织,提 高合金钎料的最大润湿力并缩短润湿时间,抑制钎料/铜焊点界面IMC 层的生成以及在时效过程 中的过度生长;快速凝固态Sn-9Zn-0.1Cr合金钎料中富锌相呈颗粒状弥散分布于β-Sn枝晶中,组 织更加细小均匀,耐腐蚀性能显著改善,但界面IMC层在85 ℃时效过程中的生长速率相比于熔炼 态合金钎料略有增大。

关键词:Sn-9Zn-0.1Cr合金钎料;快速凝固;钎焊;界面特性 中图分类号:TG454 文献标志码:A 文章编号:1000-3738(2022)07-0023-04

0 引 言

Sn-Zn共晶合金钎料具有熔点较低(198 ℃)、 成本低、力学性能优良等优点,被认为是能够替代传 统Sn-Pb 共 晶 合 金 钎 料 (熔 点 183 ℃)的 一 种 材 料[1-3]。然而,由于Sn-Zn合金钎料存在润湿性与耐 腐蚀性能较差,以及焊点界面在高温服役条件下易 劣化等问题,其实际应用受到限制[1-5]。合金化是改 善Sn-Zn合金钎料性能的常用方法[1-3]。已有研究 表明:合金元素铬的微量添加能够提高 Sn-Zn合金 钎料的高温抗氧化性能[6] ;在Sn-9Zn合金钎料中添 23 傅 田,等:微量铬添加与快速凝固对Sn-9Zn合金钎料及钎料/铜焊点界面特性的影响 加质量分数0.1%铬,能够破坏合金钎料中粗大的 脆性富锌相并细化组织,提高焊点界面金属间化合 物(IMC)的生长激活能,但铬添加量较多所形成的 富铬脆性相对钎料性能不利[7-9]。 快速凝固技术在非晶、微晶合金制备中得到了 广泛应用;利用快速凝固技术制备亚稳态无铅合金 钎料的研究也已经开展,该技术能够显著改变合金 的微观结构,改善钎料特性[10]。作者进行的前期研 究[11]表明:添加质量分数0.1%铬对Sn-9Zn合金钎 料熔化特性的影响不明显,但能够抑制界面IMC层 在钎焊过程中的过度生长并明显改善结合强度;快 速凝固态Sn-9Zn-0.1Cr(质量分数/%,下同)合金钎 料的熔点降低至189.5 ℃,钎料/铜焊点界面结构更 为均匀,结合性能提高显著。目前,有关微量铬添加 及快速凝固处理对 Sn-9Zn合金钎料耐腐蚀性能及 焊点界面IMC 生长动力学影响的研究尚不充分。 为此,作者研究了质量分数0.1%铬的添加和快速 凝固工艺对Sn-9Zn合金钎料显微组织、润湿特性和 电化学腐蚀性能,以及85 ℃等温时效过程中钎料/ 铜焊点界面IMC生长动力学的影响。

1 试样制备与试验方法

以纯度大于99.99%的纯金属为原料,按名义 成分(质量分数/%)分别为Sn-9Zn和Sn-9Zn-0.1Cr 进行配料。对ZG-001型真空感应炉抽真空至3× 10 -2~6×10 -2 Pa,随后充入氩气进行保护,在550~ 600 ℃ 熔 炼 Sn-9Zn 和 Sn-9Zn-0.1Cr 合 金 并 保 温 10min,浇注到预热约150 ℃的不锈钢模中(记为熔 炼态)。通过2次重熔保证合金钎料的成分均匀性。 使用Sn-9Zn-0.1Cr合金块,利用单辊法制备快速凝固 态合金薄带,铜辊直径350mm,转速25r·s -1,冷速 约为10 6 K·s -1[12-13],所得薄带厚度约为60μm。 合金钎料经机械磨制抛光(合金薄带用夹具夹 持)后,用由 3% HCl+5% HNO3 +92%CH3OH (体 积 分 数 )组 成 的 溶 液 腐 蚀 后,分 别 使 用 TMV3203A 型 光 学 显 微 镜 (OM )和 VEGA3 TESCAN 型扫描电子显微镜(SEM)观察显微组织。 采用 SAT-5100 型可焊性测试仪,根据 GB/T 2423.32-2008测试分析合金钎料的最大润湿力与 润湿时间,测试温度为240℃,测试时合金处于熔融 态,此时的润湿特性与钎料成分有关而与熔化前状 态无关。使用 CHI660D 电化学工作站测定合金钎 料的动电位极化曲线,工作电极为合金钎料试样,参 比电极为饱和甘汞电极(SCE),辅助电极为铂电极。 工作电极的工作面积为4mm 2,其他面用502胶封 装,腐 蚀 介 质 为 质 量 分 数 3.5%NaCl溶 液。采 用 Sn-9Zn合金作为参比合金,扫描起始电位为-1.4V, 终止电位为-0.2V,扫描速率为1mV·s -1。 采用市售活化松香型(RMA)助焊剂,在 SX-12 型箱式电阻炉中进行钎焊试验,钎焊温度为240℃, 时间为3min。在焊点界面处取样,经磨制抛光后, 用由3% HCl+5% HNO3+92%CH3OH(体积分 数)组成的溶液腐蚀,利用 VEGA3TESCAN 型扫 描电子显 微 镜 观 察 焊 点 界 面 微 观 形 貌,用 附 带 的 OXFORDISIS300型能谱仪(EDS)进行界面成分 分析。将钎焊试样在85 ℃进行不同时间(0~12h) 的时效处理后,参考文献[14]进行界面IMC层的厚 度测量,利用 Origin软件对界面IMC 层平均厚度 与时效时间的平方根进行线性拟合。

2.1 合金钎料的显微组织

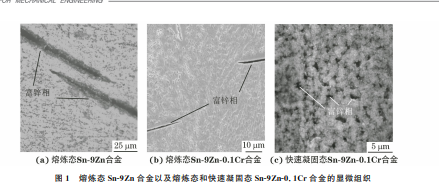

熔炼态Sn-9Zn合金钎料中锌相为初生相,锌元 素的聚集导致形成粗大的棒状富锌相[6,11],其形态 如图1(a)所示;添加质量分数0.1%铬后,粗大的脆 性富锌相被破坏[7-8],熔炼态 Sn-9Zn-0.1Cr合金钎 料的组织由明显细化的棒状富锌相和共晶组织组 成,如图 1(b)所 示。在 快 速 凝 固 过 程 中,Sn-9Zn0.1Cr合金 钎 料 中 初 生 相 的 形 成 和 长 大 优 势 不 明 显,锌相也难以在极短的凝固时间内大量聚集,因此 快速凝固态 Sn-9Zn-0.1Cr合金钎料中无棒状富锌 相存在,初生相与共晶相的竞争生长导致富锌相以 小颗粒状弥散分布于β-Sn枝晶中,如图1(c)所示, 其粒径大多在0.5~2.0μm;快速凝固态合金的显微 组织整体更为细化均匀。

2.2 合金钎料的润湿性能

钎料对基板的润湿能力对于钎焊工艺和焊点可 靠性至关重要。最大润湿力和润湿时间是衡量钎料 润湿性能的重要指标;最大润湿力越大,润湿时间越 短,润 湿 性 能 越 好。 试 验 测 得 熔 炼 态 Sn-9Zn 和 Sn-9Zn-0.1Cr合金钎料的最大润湿力分别为0.23, 0.34 mN,润湿时间分别为 2.25,1.28s。Sn-9Zn0.1Cr合金钎料具有较高的最大润湿力和较短的润 湿时间,这是因为铬的添加能够改善富锌相在熔炼 态合金钎料中的分 布 状 态,从 而 明 显 提 升 Sn-9Zn 合金的润湿性。此外,熔炼态Sn-9Zn-0.1Cr合金钎料 24 傅 田,等:微量铬添加与快速凝固对Sn-9Zn合金钎料及钎料/铜焊点界面特性的影响 图1 熔炼态Sn-9Zn合金以及熔炼态和快速凝固态Sn-9Zn-0.1Cr合金的显微组织 Fig 1 Microstructuresofas-smeltedSn-9Znalloy a andas-smelted b andrapidlysolidified c Sn-9Zn-0 1Cralloy 的 最 大 润 湿 力 和 润 湿 时 间 接 近 于 市 购 Sn0.3Ag-0.7Cu合金(最大润湿力为0.37mN,润湿时 间为0.97s),能够适用于现有钎焊工艺。

2.3 合金钎料的耐腐蚀性能

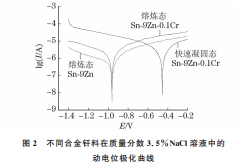

由图 2 可 知,熔 炼 态 Sn-9Zn 和 Sn-9Zn-0.1Cr 合金钎料的自腐蚀电 位 基 本 相 同,分 别 为 -0.97, -0.96V,快速凝固态 Sn-9Zn-0.1Cr合金钎料的自 腐蚀电位升高至-0.46V。自腐蚀电位反映的是材 料腐蚀倾向,其值越大,腐蚀倾向越小。由此可见, 添加质量分数0.1%的铬和快速凝固工艺可以显著 提高Sn-9Zn合金的耐腐蚀性能。 图2 不同合金钎料在质量分数3.5%NaCl溶液中的 动电位极化曲线 Fig.2 Potentiodynamicpolarizationcurvesofdifferent alloysoldersin3.5wt% NaClsolution 合金钎料在电化学腐蚀过程中,形成的腐蚀电 池以锌相为阳极、锡相为阴极;两种相在 Sn-9Zn合 金中的混合分布使得整个合金表面处于激活状态而 发生腐蚀。由于 Sn-9Zn合金中锌相的含量远小于 锡相的含量,因此阳极腐蚀比阴极腐蚀更强烈。微 量铬添加和快速凝固处理改善了合金钎料中的溶质 原子分布,细化了显微组织,并且使得富锌相的分布 更为均匀和弥散,因此合金的腐蚀更加均匀,腐蚀速 率明显下降,腐蚀性能得到改善。

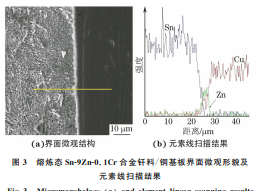

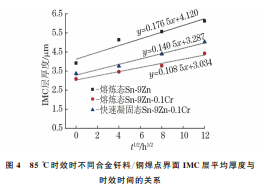

IMC层生长动力学 在钎焊过 程 中,合 金 钎 料 与 铜 基 板 之 间 会 发 生元素扩散,形成一定厚度的界面IMC层,如图3 所示。界面IMC 层 的 形 成 是 形 成 有 效 连 接 的 保 证,但IMC是脆性相,在焊点服役过程中其过度生 长对结合性能不利[15] ;在时效过程中,合金钎料/ 基板界面IMC层的厚度与时效时间的平方根呈线 性关系[14,16]。 图3 熔炼态Sn-9Zn-0.1Cr合金钎料/铜基板界面微观形貌及 元素线扫描结果 Fig 3 Micromorphology a andelementlinearscanningresults b atinterfacebetweenas-smeltedSn-9Zn-0 1Cralloy solderandcoppersubstrate 图4 85 ℃时效时不同合金钎料/铜焊点界面IMC层平均厚度与 时效时间的关系 Fig.4 RelationshipbetweenaveragethicknessofIMClayerandaging timeatinterfaceofdifferentalloysolder/copperjointsinagingat85 ℃ 界面IMC 层厚度与时效时间t拟合直线的斜 率为时效过程中界面IMC 层的生长速率。由图4 25 傅 田,等:微量铬添加与快速凝固对Sn-9Zn合金钎料及钎料/铜焊点界面特性的影响 可以看出:未 时 效 时 (时 效 时 间 为 0),熔 炼 态 Sn9Zn、Sn-9Zn-0.1Cr合金钎料和快速凝固态 Sn-9Zn0.1Cr合金钎料/铜焊点界面IMC 层的平均厚度依 次减小,说明质量分数0.1%铬的添加以及快速凝 固处理对界面IMC 层的生长具有抑制作用;时效 后,3种合金钎料/铜焊点界面IMC 层的平均厚度 均随时效 时 间 延 长 而 增 大,熔 炼 态 和 快 速 凝 固 态 Sn-9Zn-0.1Cr合金钎料/铜焊点界面IMC层的生长 速率均小于熔炼态 Sn-9Zn合金钎料/铜焊点界面 IMC层,说明质量分数0.1%铬的添加能够抑制界 面IMC层在时效过程中的过度生长,改善焊点服役 的可靠性;与熔炼态合金相比,快速凝固处理能够明 显改善合金钎料/铜焊点界面IMC层的均匀性并提 高结合强度[11],但是在85 ℃时效过程中快速凝固 态Sn-9Zn-0.1Cr合金钎料/铜焊点界面IMC 层的 生长速率略高于熔炼态 Sn-9Zn-0.1Cr合金钎料/铜 焊点界面IMC层。

3 结 论

(1)质量分数0.1%铬的添加能够显著抑制Sn9Zn合金钎料中富锌相的聚集并细化共晶组织,提 高合金钎料的最大润湿力并缩短润湿时间。 (2)质量分数0.1%铬的添加能够提升 Sn-9Zn 合金耐腐蚀性能;快速凝固态Sn-9Zn-0.1Cr合金钎料 中的富锌相呈颗粒状,粒径在0.5~2.0μm,弥散分布 于β-Sn枝晶中,合金耐腐蚀性能进一步得到改善。 (3)质量分数0.1%铬的添加能够有效抑制Sn9Zn合金钎料/铜焊点界面IMC层的生长以及在时 效过程中的过度生长,有利于改善焊点服役可靠性; 快速凝固态合金钎料/铜焊点界面IMC 层在85 ℃ 时效过程中的生长速率略有增大。

来源:材料与测试网