周黎明1,吴明霞2,廖富强1,熊 计2,李延博1,张智银1

(1.成都大学机械工程学院,成都 610106;2.四川大学机械工程学院,成都 610065)

摘 要:利用有限元方法研究了组成分布指数和梯度自润滑层厚度(层厚)对石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料残余应力的影响;采用层铺-烧结法制备该梯度自润滑复合材料,利用 X射线衍射法测试其表面残余应力,并与模拟结果进行了对比。结果表明:径向压应力主要分布在梯度自润滑层的表层,在金属陶瓷基体与梯度自润滑层界面边缘处存在严重的应力集中;随着组成分布指数的增大,表面径向压应力增大,界面处应力减小;增大层厚可以改善界面处的应力分布,但表面径向压应力也随之降低;最佳组成分布指数为1.0~2.0,层厚为1.0~1.5mm;试验测得的表面残余压应力随层厚的变化与模拟结果基本一致。

关键词:Ti(C,N)基金属陶瓷;梯度结构;组成分布指数;有限元模拟;残余应力中图分类号:TB33 文献标志码:A 文章编号:1000-3738(2021)08-0091-07

0 引 言

Ti(C,N)基金属陶瓷因具有高硬度、低密度及良好的化学稳定性和耐腐蚀性等优点[1-3],在数控切削刀具、滑 动 轴 承、密 封 环、喷 嘴 等 耐 磨 零 部 件上得到广泛应用[4-5]。Ti(C,N)基金属陶瓷在润滑不良如因机 械 密 封 而 无 法 添 加 润 滑 油、脂 的 环 境91周黎明,等:石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料残余应力的有限元模拟中服役时,会 发 生 严 重 的 干 摩 擦 磨 损。研 究[6]发现,在 Ti(C,N)基金属陶瓷中添加固体润滑剂(如石墨)可以改善陶瓷的自润滑性能,但同时会降低其综合力学性能,这限制了该陶瓷的应用。针对上 述 问 题,功 能 梯 度 材 料 理 念 被 应 用 于Ti(C,N)基金属陶瓷自润滑材料的设计与制备中。通过层铺-烧结方法制备得到的表面具有一定梯度结构(石墨的体积分数从表层到内部逐渐递减)的石墨/金属陶瓷自润滑复合材料,既具有优良的自润滑性能,又具有良好的力学性能。然而,研究[7]表明,由于各梯度层间的热膨胀系数等热物理性能不同,材料内部会出现复杂的应力分布状态,这会影响材料质量和使用寿命。因此,在设计金属陶瓷梯度自润滑复合材料时,要对其应力分布状态进行分析,其中有限元模拟是目前常采用的分析方法。XU 等[8]采用有限元法对 Al2O3/TiC/CaF2 陶瓷刀具的残余应力进行模拟,得到了最优的组成分布指数。龚伟等[9]对LZAS微晶玻璃梯度涂层的应力分布进行了有限元分析,确定了最佳的组成分布指数。目前,有关石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料设计的研究较少。作者利用 ANSYS有限元软件对石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料制备过程中的残余热应力进行模拟,研究了石墨的组成分布指数、梯度自润滑层厚度等参数对该复合材料残余应力的影响,并进行了试验验证,为后续金属陶瓷梯度自润滑材料的设计与制备提供参考。

1 有限元模型的建立

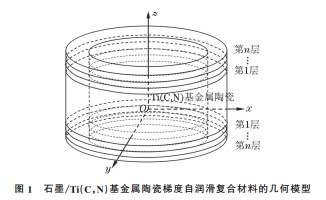

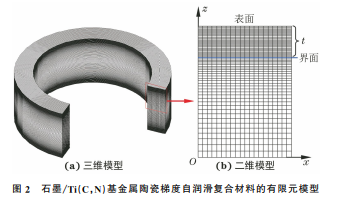

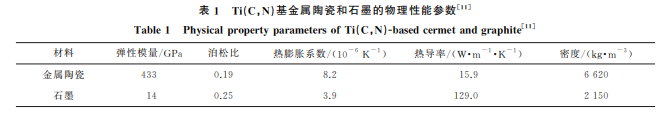

与材料物理性能参数的确定1.1 有限元模型的建立石墨/金属陶瓷梯度自润滑复合材料的具体设计思路是以未添加石墨的圆环状 Ti(C,N)基金属陶瓷为基体,在两端面制备出含石墨的金属陶瓷梯度自润滑层,其中石墨含量沿轴向向两端(即从第1层到第n 层)逐渐增加,如图1所示。为了保证模拟精度,对梯度自润滑层以及其与基体的界面附近区域进行网格细化,石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料的三维有限元模型如图2(a)所示。为节省计算时间,对三维有限元模型进行简化,简化成二维轴对称模型,如图2(b)所示。简化后模型的总厚度(z 方向)为6mm,梯度自润滑层的厚度设为t,考虑有限元模型的建立和实际制备工艺条件,t 取0.5~2.0 mm。模型径向(x 方向)宽度为4mm,单元类型为 PLAN13四节图1 石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料的几何模型Fig.1 Geometricmodelofgraphite/Ti(C,N)-basedcermetgradientself-lubricatingcomposite点热-力耦合单元。根据文献[10],金属陶瓷在烧结过程中几乎不发生塑性变形,故只考虑其弹性变形。在烧结温度(1440 ℃)下,该梯度自润滑复合材料处于应力自由状态,因此残余应力主要是在冷却到室温(22 ℃)过程中产生的。为了便于计算残余应力,对z 轴施加一个径向的位移约束。此外,在有限元计算过程中假定以下条件:材料各向同性,且其物理性能参数不随温度变化;各梯度层中石墨分布均匀,且各梯度层的界面结合良好;只考虑材料表面的对流换热。图2 石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料的有限元模型Fig.2 Finiteelementmodelofgraphite/Ti(C,N)-basedcermetgradientself-lubricatingcomposite:(a)three-dimensionalmodeland(b)two-dimensionalmodel1.2 材料的物理性能参数Ti(C,N)基金属陶瓷和石墨的物理性能参数如表1所示。目前,功能梯度材料的组成分布多采用幂指数模型[11],第i层梯度层石墨的体积分数计算公式为VGr(i)=VGr(n)×i nm,(1≤i≤n,m >0)(1)式中:VGr(i)和VGr(n)分别为第i层和表面层中石墨的体积分数;n 为总梯度层数;m 为组成分布指数,根据文献[7,9,12],分别取0.5,1.0,2.0。92周黎明,等:石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料残余应力的有限元模拟由文献[6]可 知,当 添 加 体 积 分 数 约 为 2% 的石墨时,Ti(C,N)基金属陶瓷的耐磨性能最好。因此,作者在设计梯度自润滑层时,将表面层中的石墨体积分数固定为2%,即VGr(n)=2%。根据残余应力理论[13],梯度层数越多,基体与梯度自润滑层以及各梯度层之间材料的物理性能参数差异越小,残余应力越低,但梯度层数量的增加使得制备工艺复杂性增大,成本增加。因此,结合实际制备经验和前期研究成果[12],作者将梯度层数量设定为2层,即n=2。表1 Ti(C,N)基金属陶瓷和石墨的物理性能参数[11]Table1 PhysicalpropertyparametersofTi(C,N)-basedcermetandgraphite[11]材料 弹性模量/GPa 泊松比 热膨胀系数/(10-6 K-1) 热导率/(W·m-1·K-1) 密度/(kg·m-3)金属陶瓷 433 0.19 8.2 15.9 6620石墨 14 0.25 3.9 129.0 2150假定各梯度层材料完全致密且厚度相等,材料的物理性能参数可采用经典的 Voight线性混合法则[11]确定,计算公式为P(i)=[1-VGr(i)]×PCE +VGr(i)×PGr(2)式中:P(i)为第i层自润滑梯度层材料的物理性能参数;PCE 和PGr 分别为 Ti(C,N)基金属陶瓷和石墨的物理性能参数。

2 有限元模拟

结果梯度结构材料表面和各梯度层界面处的应力情况复杂,会对材料性能产生不同影响。剪切应力较大时梯度层会发生分层失效[14],轴向(z 方向)应力状态对梯度结构材料的制备质量及力学性能影响较大[12],过大的 VonMises应力会对材料的制备质量和力学性能产生不利影响[8]。因此,作者主要从表面径向应力、剪切应 力、轴 向 应 力 以 及 Von Mises应力等方面对石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料进行应力分析。

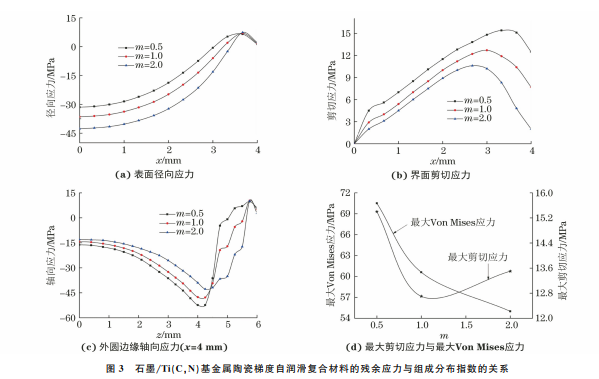

2.1 组成分布指数对残余应力的影响

梯度 自 润 滑 层 梯 度 层 共 2 层,总 厚 度t 取1.5mm,模拟得到组成分布指数 m 与残余应力的关系,如图3所示。由图3(a)可以看出,该梯度自润滑复合材料的表面径向应力主要表现为残余压应力,表面残余压应力随着组成分布指数的增大而增大。表面残余压应力有利于提高材料的断裂韧性和疲劳强度[11,15],同时还可有效缓解由外加载荷引起的应力集中[8],从而确保材料表面的完整性,提高其耐磨性能。但过大的表面残余压应力会使材料表层与亚表层间产生间隙,导致褶皱和分层[16]。由图3(b)可以看出,随着组成分布指数的增大,金属陶瓷基体与梯度自润滑层界面剪切应力峰值减小,且其峰值向中心轴方向迁移。由图3(c)可以看出,该梯度自润滑材料外圆边缘(x=4mm)处的轴向 应 力 沿 z 方 向 先 减 小 后 增 大,在 z 约 为4.5mm 处,即基体与梯度润滑层界面处,轴向应力明显减小且迅速转变为残余拉应力。拉-压应力的突变是导致梯度结构复合材料产生缺陷或发生失效的主要原因之一[12,17]。由图3(d)可以看出,随着组成分布指数的增大,最大 Von Mises应力减小,最大剪切应力先减小后增大。结合式(1)和(2)可知,当m>1时,材料物理性能参数的差异主要体现在梯度自润滑层的表层与亚表层之间,而非金属陶瓷基体与梯度自润滑层之间。考虑材料的最大剪切应力,同时根据文献[9]并结合有限元模型和实际制备工艺,得到石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料的最佳组成分布指数的范围为1.0~2.0。

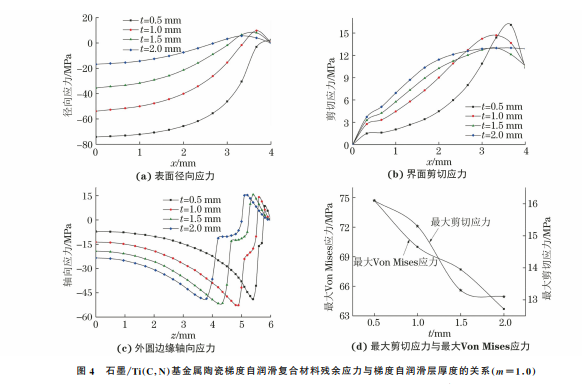

2.2 梯度自润滑层厚度对残余应力的影响

组成分布指数 m 取1.0,模拟得到梯度自润滑层厚度t 与 残 余 应 力 的 关 系,如 图 4 所 示。由 图4(a)可以看出,随着梯度自润滑层厚度的增加,复合材料表面径向压应力减小,因此在设计梯度自润滑材料时应避免梯度自润滑层过厚。由图4(b)可以看出,随着梯度自润滑层厚度的增加,界面最大剪切应力明显降低,且剪切应力分布均匀性改善,因此在设计时应避免梯度自润滑层过薄。由图4(c)可以看出,在不同梯度自润滑层厚度下,复合材料均出现了拉-压应力突变情况,且应力突变区域(即轴向最大压应力与最大拉应力之间的距离)从t=0.5mm时的0.4mm 左右扩大到t=2.0mm 时的1.5mm左右。由图4(d)可以看出,复合材料中最大 VonMises应力和最大剪切应力均随着梯度自润滑层厚度的增加而减小,其中最大 Von Mises应力几乎呈线性下降,最大剪切应力先迅速降低,当t≥1.5mm时缓慢降低。综上,在设计梯度自润滑复合材料时应避免过厚或过薄的梯度自润滑层,适宜的梯度自润滑层厚度为1.0~1.5mm。93周黎明,等:石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料残余应力的有限元模拟图3 石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料的残余应力与组成分布指数的关系Fig 3 Relationbetweenresidualstressandcompositionalexponentingraphite Ti C N -basedcermetgradientself-lubricatingcomposite a radialstressonsurface b shearstressatinterface c axialstressatcylindricaledgeand d maximumshearstressandmaximumVonMisesstress

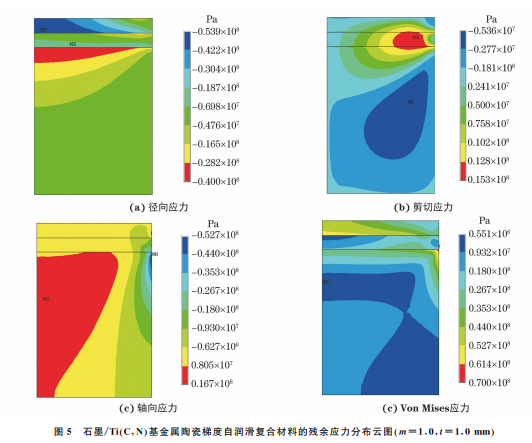

2.3 残余应力分布

由图5可以看出:当m=1.0,t=1.0mm 时,复合材料表层的残余应力主要为径向压应力,金属陶瓷基体与梯度自润滑层界面处则存在着较大的径向拉应力,且越靠近中心轴,拉应力越大;最大剪切应力主要集中在亚表层靠近外圆边缘处,同时在基体与亚表层的界面处以及亚表层与表层的界面处也存在较大的剪切应力;最大轴向压应力(-52.7MPa)位于金属陶瓷基体与梯度自润滑层的界面边缘处,且轴向压应力沿着z 方向迅速降低;该复合材料的最大 VonMises应力分布在金属陶瓷基体与梯度自润滑层的界面边缘处。综上可知,在金属陶瓷基体与梯度自润滑层界面外圆边缘处的应力分布最复杂,因此该处易产生烧结微裂纹、开裂等缺陷;同时可以看出该处的应力集中区域不大,通过适当的磨削加工便可消除。因此,在制备该石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料时应保留足够的加工余量。

3 复合材料制备及残余应力验证

3.1 复合材料的制备与显微组织

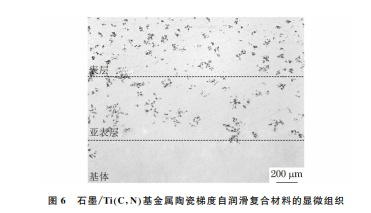

采用层铺-烧结方法制备石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料。其中,Ti(C,N)金属陶瓷的基础粉体按 Ti(C,N)、WC、Mo2C、NbC、镍体积比为70.3∶6.4∶3.6∶8.6∶11.1进行配制。根据有限元模拟结果,梯度层数为2,梯度自润滑层总厚度为1.5mm,石墨组成分布指数为1.0。将 Ti(C,N)金属陶瓷基础粉体和石墨粉按一定比例进行混合造粒,其中基体、亚表层和表层中的石墨体积分数分别为0,1%,2%,按照图1所示的结构依次向模具中倒入基体、亚表层和表层粉体并压实,放入低压烧结炉中进行烧结。采用4XB型光学显微镜观察烧结得到的石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料的组织。由图6可以看出,从表层到基体,石墨相含量逐渐减少。梯度自润滑层中的石墨相呈团聚状分布,且石墨相团聚的尺寸沿厚度方向逐渐增大,这与文献[6]中描述的石墨相分布情况一致。金属陶瓷基体与梯度自润滑层间以及梯度自润滑层内部界面结合良好,未发现裂纹等缺陷,这表明通过层铺-烧结方法可以制备出具有较好梯度结构的石墨/Ti(C,N)基金属陶瓷复合材料。

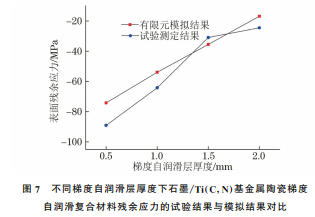

3.2 表面残余应力采用

层铺-烧结方法制备不同梯度自润滑层厚度的石墨/Ti(C,N)基金属陶瓷自润滑复合材料,其中 梯度层数为2,石墨分布指数为1.0,梯度自润滑94周黎明,等:石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料残余应力的有限元模拟图4 石墨 Ti C N 基金属陶瓷梯度自润滑复合材料残余应力与梯度自润滑层厚度的关系 m=1 0Fig 4 Relationbetweenresidualstressandthicknessofgradientself-lubricatinglayeringraphite Ti C N -basedcermetgradientselflubricatingcomposite m=1 0 a radialstressonsurface b shearstressatinterface c axialstressatcylindricaledgeand dmaximumshearstressandmaximumVonMisesstress图5 石墨 Ti C N 基金属陶瓷梯度自润滑复合材料的残余应力分布云图 m=1 0 t=1 0mmFig 5 Contoursofstressdistributionofgraphite Ti C N -basedcermetgradientself-lubricatingcomposite m=1 0 t=1 0mm a radialstress b shearstress c axialstressand d VonMisesstress95周黎明,等:石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料残余应力的有限元模拟图6 石墨 Ti C N 基金属陶瓷梯度自润滑复合材料的显微组织Fig 6 Microstructureofgraphite Ti C N -basedcermetgradientself-lubricatingcomposite层 厚 度 分 别 为 0.5,1.0,1.5,2.0 mm。 利 用PHILIPSX'PetPro型 X射线衍射仪对复合材料表面 进 行 残 余 应 力 测 试,采 用 铜 钯,扫 描 电 压 为40kV,电流为40 mA,扫描范围为10°~90°,步长为0.01°。测试时,选取 Ti(C0.7N0.3){422}晶面为衍射平面,其无应力时的2θ 约为122.7°,侧倾角ψ 分别取0°,10°,20°,30°,40°。由图7可以看出,不同试样表面的残余应力均为压应力,残余压应力随着梯度自润滑层厚度的增加逐渐减小,变化趋势与有限元模拟结果一致,残余压应力随梯度自润滑层厚度的变化量的相对误差不超过10%。有限元模拟结果与试验结果之间的误差推测是由测量误差或试样表面的微观不平度以及有限元模型计算简化所致。

4 结 论

(1)在石墨/Ti(C,N)基金属陶瓷梯度自润滑层表层中分布的残余应力主要为径向压应力,剪切应力、最大轴向压应力和 Von Mises应力均主要集中于金属陶瓷基体与梯度自润滑层界面边缘区域。(2)随着组成分布指数的增大,梯度自润滑层表面径向压应力增大,金属陶瓷基体与梯度自润滑层界面处的剪切应力和最大 Von Mises应力减小;增大梯度自润滑层厚度可以改善界面处的应力分布,但表面径向压应力也随之降低;石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料的最佳组成分布指数为 1.0~2.0,最 优 梯 度 自 润 滑 层 厚 度 为 1.0~1.5mm。(3)试验测得不同梯度自润滑层厚度的石墨/Ti(C,N)基金属陶瓷梯度自润滑复合材料的表面残余应力均为压应力,残余压应力随着梯度自润滑层厚度的增加逐渐减小,残余应力变化规律与有限元模拟结果基本一致,有限元模拟结果较准确。

来源:材料与测试网

国检检测最新产品

同类文章排行

- 分享:金属有机骨架衍生 NiCo2O4/rGO复合材料的制备 及其超级电容性能

- 分享:热障涂层用新型复合氧化物的制备及其热物理性能

- 分享:微量铬添加与快速凝固对Sn-9Zn合金钎料及 钎料/铜焊点界面特性的影响

- 分享:超精细抛光处理对硬质合金铣刀耐磨性能的影响

- 分享:0.6Zr3Mo钛合金在含不同浓度盐酸胶凝酸中的 腐蚀疲劳行为

- 分享:铼含量对第四代镍基单晶高温合金凝固组织的影响

- 分享:显微组织对预硬型718塑料模具钢表面抛光性能的影响

- 分享:Q345B低碳钢/20Mn23Al无磁钢异种钢焊接接头的组织及性能

- 分享:行进速度对搅拌摩擦加工高熵合金增强铝基复合材料组织与性能的影响

- 分享:高产气井用13Cr-L80钢油管的磨损性能

最新资讯文章

您的浏览历史