分享:炼铁炼钢生产虚拟仿真实训系统

炼铁、炼钢现场多为大型设备,其生产现场情况复杂、危险性高,不具备专门制造相应的典型工况供职工培训学习。为了保证生产安全稳定运行,生产现场一般不容许、也不适合开展现场培训或实践教学。因此受设备与技术的制约,当前职工培训教学形式相对单一,内容相对局限于理论教学和技术交流,无法实现实操互动,已不能适应现代钢铁企业对培养富有实践能力与创新精神的高层次技能人才的需求,迫切需要建设虚拟仿真实训系统,以形成与现有理论教学与实操培训教学相辅相成的新型培训教学模式。

在涉及高危或极端的环境、不可及或不可逆的操作,高成本、高消耗、大型或综合训练等情况时,通过虚拟仿真实训系统平台,提供可靠、安全和经济的实训项目,既能降低在真实现场中的设备误操作率和经济成本,又能保证操作的可靠性和安全性,解决了现场培训设备的台套数量限制。

1. 虚拟仿真实训

定制开发炼铁生产虚拟仿真实训软件、炼钢生产虚拟仿真实训软件。改造现有教室为多媒体机房虚拟仿真实训教室。具体措施有:(1)培训教室改造为炼铁、炼钢仿真实训教室;虚拟仿真实训系统硬件配置及布置;炼铁、炼钢生产虚拟仿真实训系统需求及定制开发;虚拟仿真实训系统远程联网。(2)新增计算机插座配电箱、增加计算机用插座,插座明敷在计算机桌下部;实训教室的每个大门处新增设置应急照明灯及疏散指示灯。(3)实训教室及弱电机房增加静电地板、吊顶。

1.1 虚拟仿真实训硬件设计[1]

培训教室设置为炼铁和炼钢仿真综合实训教室,可实现整体自由切换为炼铁仿真实训教室或炼钢仿真实训教室。炼铁仿真实训教室、炼钢仿真实训教室共设有4台84寸多媒体教学一体机,6个仿真实训实体操作台,40个电脑桌,86把靠背座椅,40个软操作工位,6个实体操作台工位(其中炼铁实体操作台工作2个,转炉实体操作台工位4个),86台电脑(其中6个实体操作台共6台电脑)。3D被控对象、仿真的控制界面和仿真的现场操作台(按钮、手柄等)三位一体能够实现实时互动。

1.1.1 虚拟仿真硬件

每个实训教室2台84寸多媒体教学一体机用于展示,一台用于展示虚拟仿真界面(相当于真实工厂和被控设备),一台用于展示上位机监控画面,用来监控和操作。多媒体教学一体机布置在教室墙上。

每个实训教室40台电脑,20个工位。一台显示虚拟仿真场景、一台显示上位机监控界面,两个电脑构成一个工位,从而进行仿真实训考核。

上位机监控画面:现场参数的监控,参数设定和设备动作操控,实现标准化操作和典型工况处置。

虚拟仿真界面:3D场景展示,设备动作和效果展示(水、烟、火、雾气),典型工况表现。

1.1.2 服务器

服务器需要安装数据库用于存储数据,保存用户信息、基础数据、计划信息、操作详细记录和评价信息。训练结果上传服务器管理,包括用户信息、生产计划、评分记录、事件记录、成本核算、参数曲线、训练成绩等,并导出报表供查询。

1.1.3 电脑操作画面和实体操作台

实训系统配备了电脑操作画面和实体操作台。

(1)电脑操作画面,仅用鼠标、键盘可以操作,实现网络化训练。

(2)实体操作台,1:1仿真现场操作手柄、按钮、指示灯等。

仿真实训操作台为实训工位,通过和现场真实生产一致的硬件操作环境用于按岗位分批次的实操训;练习工位通过鼠标操作电脑操作画面,用于同岗位集中培训。实体操作台保留现场使用的关键操作台的关键手柄和按钮,控制虚拟仿真界面设备动作。炼铁实体操作台见图1,炼钢实体操作台见图2。

1.2 虚拟仿真实训软件需求及开发

本着“虚实结合、相互补充、能实不虚”的总体原则,虚拟仿真实训系统依托虚拟现实、多媒体、3D模型、人机交互、数据库和网络通讯等技术,集钢铁冶金生产工艺和控制技术于一体,虚实结合,软硬结合,人机互动,构建高度仿真的虚拟实训环境,实现冶金生产工艺操作的实时仿真。

在仿真的虚拟环境中开展实操训练和学习,能完整的、按工艺操作规程进行操作,进行标准化操作常规训练,也能够对生产过程中出现的典型异常工况处理进行训练,时间上与现场达到1∶1的匹配。仿真系统具有完善的记录操作功能及自动评价体系,能够完成教学、培训和岗位技能鉴定等任务,并可解决在校学生生产实习难题。现场3D漫游系统,可以让学员以第一人称视角,多角度、全方位的在虚拟仿真的场景中行走,从而解决在校学生教学、认知实习难题。系统可以实现真实生产实践难以完成的教学和培训任务。

采用了计算机图形显示技术为核心的虚拟现实技术,利用虚拟的场景结合仿真的监控系统,并配有实体操作台,通过监控界面和虚拟场景实现互动,模拟呈现整个冶金现场生产主要工艺环节的大型场景。学员可通过系统中的仿真监控系统与虚拟环境,进行符合现场技术操作规程的正常生产标准化操作,针对典型故障和异常工况都能进行训练,指导学员按照正确处理步骤实施异常处置操作控制;系统可以设置出现各种工况条件,系统不干预操作人员的处理过程,但记录下整个操作过程并按照现场专家按照工艺操作要求、工艺指标和成本指标要求制定的评价体系仿真系统自动给出评分,生成详细的考核记录报表,实现培训考核,对现场培训做有益的补充。工艺精细内在流程的可视性展示,技能培训理念“基于工作过程”的应用,虚拟生产场景、上位机仿真操控、硬件手柄操作台模拟工艺三位一体实现最佳训练效果,将电脑仿真技术用于钢铁冶金培训,用于新员工培训、转岗员工培训、在职职工技能提升培训,减轻企业现场培训负担,将仿真系统用于冶金技术培训教学,真实的数据模拟提高实操的针对性和有效性。培训学员实现了:有网即可学习、考核,掌握自己的学习进度,有指导性地提升实践操作能力

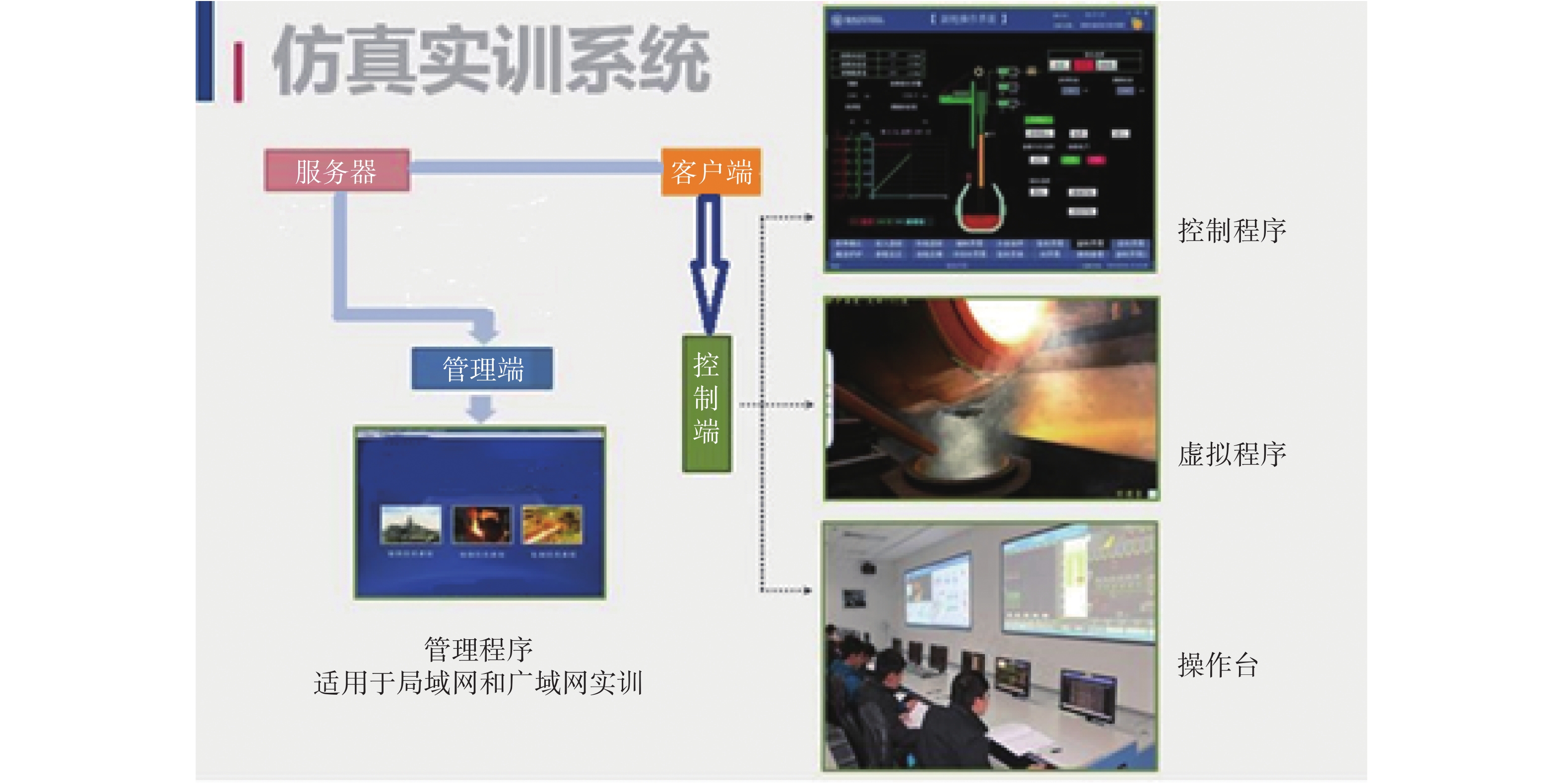

2. 虚拟仿真实训系统架构

系统采用C/S架构,能够满足局域网和广域网中使用,经过严格的压力测试,满足多人同时在线。仿真系统能够实现一台显示虚拟场景、一台显示上位机监控界面进行仿真实训考核。服务器上安装数据库和服务器端软件,客户端安装客户端软件,通过账号和密码登录验证使用仿真软件。虚拟仿真实训系统架构见图3所示。

3. 软件需求调查表

收集用户需求,用户需求涉及软件功能和定制投资,软件需求调查表见表1。

| 系统名称 | 功能模块 | 功能点叙述 | |

| 认知学习系统 | 厂区认知 | 厂区漫游(现场视频) | |

| 厂区漫游(3D动画视频) | |||

| 工艺认知 | 工艺流程展示 | ||

| 原理认知 | 设备正常工作状态展示 | ||

| 设备认知 | 高炉本体 | 炉型 | |

| 炉衬 | |||

| 冷却设备 | |||

| 高炉基础 | |||

| 仿真实训系统 | 标准化操作 | 炉前出铁系统 | 开、堵铁口操作(液压炮堵铁口、人工开铁口、用氧气烧铁口、水冲渣、潮铁口的处理) |

| 高炉本体 | 高炉本体操作 | ||

| 典型工况 | 煤气流失常 | 边缘过分发展,中心过重 | |

| 边缘过重,边缘煤气流不足,中心过吹 | |||

| 管道行程 | |||

| 3D虚拟仿真场景 | 3D虚拟场景对操作动作及生产情况进行实时反馈,可自由切换视角 | ||

| 设备:泥泡、开口机、摆动流嘴、铁水罐 | |||

| 动作:泥泡、开口机、摆动流嘴、铁水罐 | |||

| 效果:开铁口、流铁水、喷火星等 | |||

| 数学模型 | 物理模型:泥炮装泥、打泥、旋转控制,开口机旋转 | ||

| 工艺模型:配料计算模型、布料模型、炉顶温度模型 | |||

| 应急演练 | 停水 | ||

| 停电 | |||

| 铁水非正常外溢 | |||

| 操作面板 | 炉前出铁操作面板 | ||

4. 结束语

建设炼铁、炼钢生产虚拟仿真实训系统,可满足新员工、转岗员工对生产线理论学习、生产线工艺和安全认知学习及考核上岗培训,在职职工技能提升培训,具有自动评价系统以适用于技能比武的需要,提供一个教、学、训、考一体化管理平台,为大规模人员培训提供了有力保障。在虚拟仿真实训系统上进行实操训练,既能降低在真实现场中的设备误操作率和经济成本,又能保证操作的可靠性和安全性,达到国内先进水平。此外,可承办冶金全国大型比赛,提高了企业知名度,社会效益明显。实训系统建成后,最大可实现128人在线培训,可以产生巨大的经济效益。

来源--金属世界

下载:

下载: