分享:氧化石墨烯质量浓度对超临界镍基石墨烯 复合电铸层性能的影响

王云强1,雷卫宁1,2,沈 宇1,钱海峰1,2,李奇林1,李小平1,2 (江苏理工学院1.机械工程学院;2.江苏省高性能材料绿色成形与装备重点实验室,常州 213001) 摘 要:分别在超临界条件和普通条件下制备了镍基石墨烯复合电铸层,研究了两种制备条件 和氧化石墨烯(GO)质量浓度对复合电铸层显微组织、表面形貌、硬度和耐磨性能的影响.结果表 明:与普通条件下的相比,超临界条件下复合电铸层的显微组织致密,表面粗糙度低,镍(111)和 (220)晶面择优度降低而(220)晶面择优度增大,硬度和耐磨性提高;在超临界条件下,随着 GO 质 量浓度的增加,复合电铸层的显微硬度、耐磨性及石墨烯纳米薄片嵌入量均呈现出先升后降的变化 趋势,当 GO 质 量 浓 度 为 0.20g??L-1 时,复 合 电 铸 层 中 的 石 墨 烯 含 量 最 多,显 微 硬 度 最 大,为 768HV,耐磨性最好. 关键词:超临界二氧化碳流体;石墨烯;复合电铸层;微观结构;硬度;耐磨性 中图分类号:TQ153.4;O613.71 文献标志码:A 文章编号:1000G3738(2017)08G0012G06

0 引 言

复合电铸技术通过引入第二相微粒,可有效提 高铸层的硬度、耐磨性和耐腐蚀性等性能,该技术在 航空航 天、精 密 仪 器 制 造 等 领 域 有 着 广 泛 的 应 用[1G5].但是,传统复合电铸技术存在传质能力差、 12 王云强,等:氧化石墨烯质量浓度对超临界镍基石墨烯复合电铸层性能的影响 第二相易团聚、铸层表面析氢严重等缺陷,导致复合 电铸层的表面质量和力学性能较差. 超临界二氧化碳流体是二氧化碳气体在温度超 过31 ℃、压力大于7.3 MPa时的一种特殊状态,具 有极高的扩散系数和较低的黏度[6G7].将超临界二 氧化碳流体与传统复合电铸技术相结合可以显著提 高电铸过程中的传质能力,细化复合电铸层晶粒,改 善铸层表面形貌和力学性能,是一种发展迅速的复 合电铸新技术[8G11]. 石墨烯的厚度只有0.3354nm,是已知的最薄 材料,其独 特 的 二 维 结 构 使 其 具 有 优 异 性 能,如: 强度高达130GPa;硬度高,甚至超过了钻石;比表 面积大,约2630 m2??g -1.以 石 墨 烯 作 为 第 二 相 制备金属基 石 墨 烯 复 合 材 料,可 以 显 著 提 高 复 合 材料的致密性和耐磨性[12G13].目前金属基石墨烯 复合材料主 要 通 过 高 温 压 制 而 成,在 其 压 制 过 程 中会存在石墨烯结构遭到破坏的问题.以石墨烯 纳米薄片作 为 镍 基 石 墨 烯 复 合 电 铸 层 的 第 二 相, 采用复合电铸方法可以避免破坏石墨烯结构.然 而由于石墨 烯 的 水 溶 性 极 差,无 法 制 备 出 石 墨 烯 均匀分 散 的 电 铸 液.氧 化 石 墨 烯(GO)具 有 亲 水 官能团羟基和羧基,能够均匀地分散在水中,从而 制备均匀分散的电铸液.在电铸过程中,GO 在阴 极被还原成石墨烯进入铸层.国内外针对超临界 条件和 GO 质量浓度对镍基复合电铸层影响的研 究较少,而这 两 个 因 素 对 镍 基 石 墨 烯 复 合 电 铸 层 的制备 和 性 能 影 响 较 大,具 有 很 大 的 研 究 意 义. 作者课题组前期采用正交法对超临界条件下镍基 石墨烯复合 电 铸 层 的 制 备 工 艺 进 行 了 研 究,发 现 GO 质量浓度会显著影响镍基石墨烯复合电 铸 层 的性能[14].在此基础上,作者在超临界条件下在 铜板表面制 备 了 镍 基 石 墨 烯 复 合 电 铸 层,研 究 了 GO 质量浓度对复合电铸层显微结构和性能 的 影 响,并与普通 条 件 下 制 备 的 复 合 电 铸 层 进 行 了 对 比,探讨超临 界 条 件 对 复 合 电 铸 层 微 观 结 构 及 其 性能的影响.

1 试样制备与试验方法

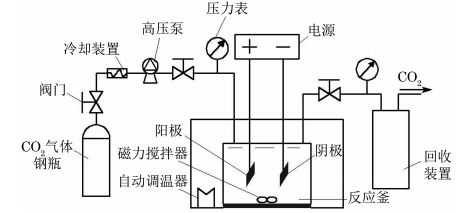

1. 1 试样制备 试验材料为电解镍板和纯铜板,表面尺寸分别为 25mm×25mm 和 20 mm×20 mm;GO 厚 0.6~ 1.0nm,片层直径0.5~5μm,由苏州恒球石墨烯科技 有限公司提供.电解液由分析纯试剂及蒸馏水配制 而成,组成成分为300g??L-1 Ni(SO3NH2)2??4H2O、10g??L-1 NiCl2??6H2O、30g??L-1H3BO3,超声搅拌 至溶液澄清. 超临界二氧化碳流体(SCFGCO2)电铸装置如图 1所示,该装置通过高压泵和自动调温装置控制反 应釜内的压力与温度,创造超临界条件.电解镍板 为阳极,铜板为阴极,均用砂纸打磨,去除表面氧化 膜,并固定在电铸夹具的电极板上,确保通电良好. 两电极板之间的距离为20mm. 在40mL蒸馏水中分别加入10,15,20,25mg GO,超声搅拌1.5h后,与60 mL电解液混合,继 续超声搅拌0.5h,搅拌温度为30 ℃,搅拌转速为 360r??min-1,频率30kHz.制备得到混合溶液中 GO 的质 量 浓 度 分 别 为 0.1,0.15,0.20,0.25g?? L-1,将混合溶液倒入反应釜内,滴入0.1 mL聚乙 二醇三甲基壬基醚表面活性剂,固定好电铸夹具. 设定电铸温度为52 ℃,待温度稳定后通入冷却到 2 ℃的 CO2 气 体,待 压 力 达 到 10 MPa后 关 闭 阀 门,设定电压7V,电流密度4A??dm-2,接通电源 进行电铸,电铸时间60 min.电铸结束后,取出铜 片用酒精清 洗 干 净,测 试 其 表 面 镍 基 石 墨 烯 复 合 电铸层的性能. 根据前期研究结果[15],添加质量浓度为0.2g?? L-1 GO 溶液,在未施加超临界条件(普通条件)下 在铜片表面制备了镍基石墨烯复合电铸层,其材料 和其他工艺参数与超临界条件下的一致.

图1 SCFGCO2 电铸装置示意 Fig.1 SchematicdiagramofSCFGCO2electroformingdevice

1. 2 试验方法

采用SG3400型扫描电子显微镜观察复合电铸层 的表面显微组织.采用 HXDG1000TMS/LCD型数字 显微 硬 度 计 测 复 合 电 铸 层 的 表 面 硬 度,载 荷 为 1.96N,保载时间为10s,测5个点取平均值.采用 NanoveaTRB型摩擦磨损试验机测耐磨性能,对磨件 为?6mm 的陶瓷球,摩擦时所施加的载荷为10N,旋 转半径4mm,转速400r??min-1,试验时间15min,温 度为室温,摩擦类型为干摩擦.摩擦磨损试验结束后,用 NanoveaPS50型光学轮廓仪对磨损表面进行 扫描,扫描范围为2mm×2mm,步长10μm,扫描速 度为3.33mm??s-1;通过自带的Professional3D软件 算出磨损截面积,以磨损截面积来表征相对耐磨性, 磨损截面积越小,相对耐磨性越好;此外,还测试了复 合电铸层的表面粗糙度,扫描直线长度5mm,步长 10μm,扫描速度3.33mm??s-1,随机测5个部位取平 均值.通过 CSG2800型碳硫分析仪测镍基石墨烯复 合电铸层中的碳含量,以低碳标准进行测定,取样质 量0.15g,分析时间40s.采用 HDGXpertPRO 型 X 射线衍射仪(XRD)分析复合电铸层表面物相组成,采 用铜靶,2θ为10°~80°,扫描步长0.013°.

2 试验结果与讨论

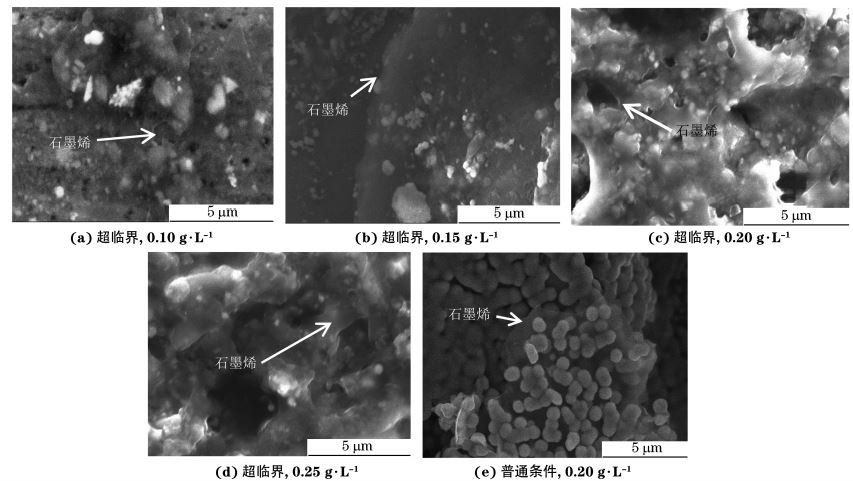

2. 1 复合电铸层中石墨烯形貌及含量 由图2可知:相比于普通条件,超临界条件下制 备的镍基石墨烯复合电铸层中石墨烯含量较多;当 GO质量浓度为0.10g??L-1时,复合电铸层中石墨烯 含量较少,石墨烯呈薄片状覆盖在铸层表面;当 GO 质量浓度为0.15g??L-1时,复合电铸层中石墨烯含量 增加,多层薄片状石墨烯相互堆叠覆盖在铸层表面; GO质量浓度为0.2g??L-1 和0.25g??L-1时,复合电 铸层中的石墨烯含量进一步增加,石墨烯与镍紧密 结合形成致密结构.

图2 两种条件不同 GO质量浓度下制备复合电铸层的SEM 形貌Fig.2 SEM micrographsofcompositeelectroforminglayerwithdifferentGOmassconcentrationundertwoconditionsa-d supercriticalconditionand e ordinarycondition

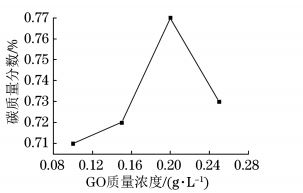

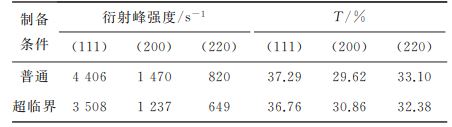

超临界条件下复合电铸层中碳质量分数随 GO质量浓度的变化曲线

Fig.3 Curvesofcarbonmassfractionincompositeelectroforming

layerversusGOmassconcentrationundersupercriticalcondition

镍基石墨烯复合电铸层中的碳主要来源于第二 相石墨烯,以镍基石墨烯复合电铸层中的碳含量来 表征石墨烯含量. 由图3可以看出:随着 GO 质量浓度的增加,镍 基石墨烯复合电铸层中的碳含量先增后降,即石墨 烯含量先增后降;当 GO 质量浓度为0.20g??L-1时, 碳质量分数达到最大,为0.77%,说明石墨烯含量 最多.这是因为当电解液中 GO 纳米薄片含量较少 (质量浓度低于0.20g??L-1)时,在搅拌和电场力的 作用下,其在阴极表面还原吸附的量较少;当电解液 中 GO 较多(质量浓度高于0.20g??L-1)时,其在电 铸液中不能均匀分散而发生团聚[13],因此复合电铸

复合电铸层厚度和表面粗糙度 在超临界条件下,当 GO 质量浓度分别为0.10, 0.15,0.20,0.25g??L-1 时,得到的镍基石墨烯复合电 铸层的厚度分别为39.60,39.45,39.47,37.75μm,表 面粗糙度分别为1.84,2.06,2.37,2.95μm;在普通条 件下,GO质量浓度为0.20g??L-1时,镍基石墨烯复合 电铸层的厚度为75.44μm,表面粗糙度为7.86μm. 普通条件下制备的复合电铸层表面堆积了大量的团 聚物,铸层疏松不致密,有大量气孔,因此其厚度和 表面粗糙度较大.而超临界复合电铸技术具有优良 的传质性和混溶性,能够显著改善铸层表面形貌,细 化铸层晶粒,提高铸层致密性,因此在超临界条件下 制备的复合电铸层较薄,表面较光滑.随着 GO 质量 浓度的增加,超临界条件下镍基石墨烯复合电铸层的 表面粗糙度呈上升趋势,而厚度没有明显的变化.

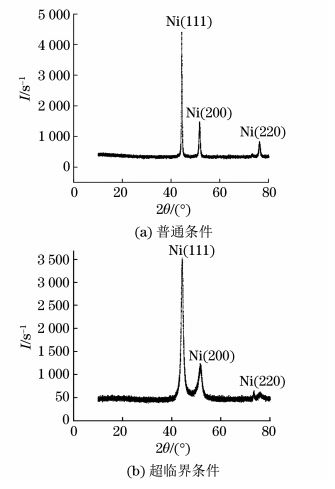

图4 两种条件下制备复合电铸层的 XRD谱 Fig.4 XRDpatternsofcompositeelectroforminglayersprepared undertwoconditions a ordinaryand b supercriticalcondition

2.3 复合电铸层中的镍结晶取向和晶粒大小

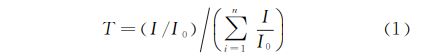

从图4中可以看出:两种制备条件下镍基石墨 烯复合电铸层的各衍射峰所对应的晶面均依次为镍 (111)、(200)和(220)晶面;与普通制备条件下的相 比,超临界条件下的复合电铸层中镍晶粒的衍射峰 位置没有明显变化,只是衍射峰强度有所下降,衍射 峰的半高宽明显增大.根据 Scherrer公式可知,半高宽增大,说明晶粒得到了细化.这是因为超临界 条件具有优异的传质性和混溶性,可以显著抑制晶 粒的长大,使各晶面的相对生长速率差异变小,衍射 峰强度降低. 镍晶面的织构系数T 的计算公式[16]为 :

式中:I0,I 分别为标准镍试样和镍基石墨烯复合电 铸层试样中镍晶面的衍射峰强度;n 为衍射峰个数, 根据图4取3. 标准镍的(111)、(200)、(220)晶面的I0 分别为 100,42,21s-1,两种条件下的晶面衍射峰强度由图 4获得,代入式(1)计算得到镍基石墨烯复合电铸层 中各镍晶面的织构系数如表1所示. 由表1可以看出:两种制备条件下的镍基石墨 烯复合电铸层在(111)晶面上的择优取向程度均最 大;相对 于 普 通 条 件,超 临 界 条 件 抑 制 了 (111)和 (220)晶面的生长,二者的择优程度相对减小,而对 (200)晶面的抑制较小,择优程度较大.可见超临界 条件可以增加镍基石墨烯复合电铸层中(200)晶面 的择优度,降低(111)和(220)晶面的择优度.

表1 复合电铸层镍晶面衍射峰强度及其织构系数 Tab.1 Diffractionpeakintensitiesandtexturecoefficientsof crystalfacesofNiincompositeelectroforminglayer

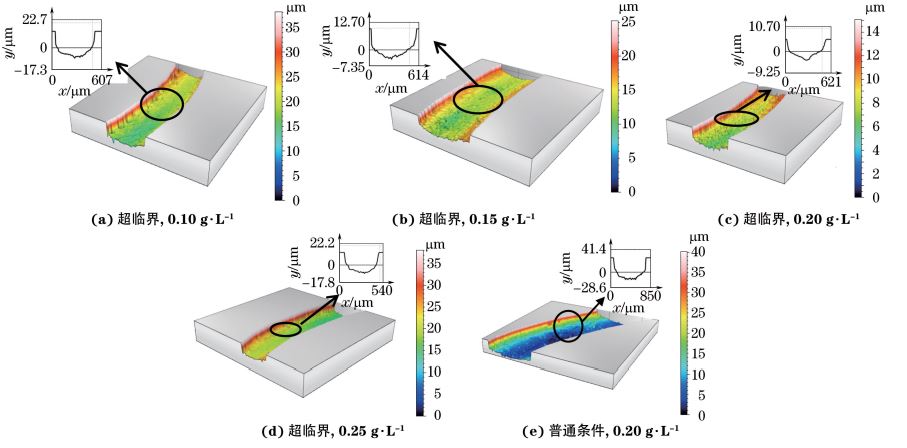

复合电铸层的显微硬度 普通条件下制备的镍基石墨烯复合电铸层的显 微硬度为425HV.由图5可以看出,在超临界条件 下,随着 GO质量浓度的增大,镍基石墨烯复合电铸 层的显微硬度先升后降,当 GO 质量浓度为0.20g?? L-1时,显微硬度达到最大,为768HV.这是因为随GO 质量浓度的增大,镍基石墨烯复合电铸层中石 墨烯的含量增大,数量较多的石墨烯为镍晶粒提供 了大量的形核点,阻止了晶粒长大,从而提高了复合 电铸层的显微硬度.而当 GO 质量浓度过高时,复 合电铸层中石墨烯含量下降,硬度随之下降.。

图5 超临界条件下复合电铸层的显微硬度随 GO质量浓度的 变化曲线 Fig.5 MicrohardnessofcompositeelectroforminglayerversusGO massconcentrationcurveundersupercriticalcondition

GO 质量浓度的增大,镍基石墨烯复合电铸层中石 墨烯的含量增大,数量较多的石墨烯为镍晶粒提供 了大量的形核点,阻止了晶粒长大,从而提高了复合 电铸层的显微硬度.而当 GO 质量浓度过高时,复 合电铸层中石墨烯含量下降,硬度随之下降.

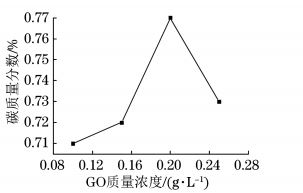

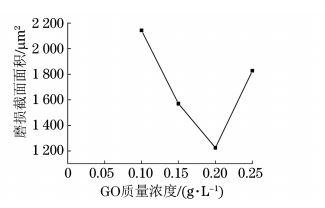

2.5 复合电铸层的耐磨性 由图6、图7可以看出:在普通条件下制备的镍基石墨烯复合电铸层的表面磨损深度较大,磨损截 面积较大,为3682μm2,超临界条件下制备的复合 电铸层的表面磨损相对较浅,磨损截面积较小;在超 临界条件下,随着 GO 质量浓度的增加,复合电铸层 的磨损截面积呈先降后升的变化趋势,当 GO 质量浓 度为0.20g??L-1时,磨损截面积最小,为1224μm2, 复合电铸层的相对耐磨性最好.

图6 两种条件不同 GO质量浓度下制备复合电铸层的三维磨损形貌及其截面轮廓

Fig.6 3DwearmorphologyandcrosssectionalprofilesofcompositeelectroforminglayerspreparedwithGOofdifferent

massconcentrationundertwoconditions a-d supercriticalconditionand e ordinarycondition

图7 超临界条件不同 GO质量浓度制备复合电铸层的 磨损截面积 Fig.7 Sectional wear area of composite electroforming layer preparedwith GO ofdifferent massconcentrationunder supercriticalcondition

3 结 论

(1)在超临界条件下,GO 质量浓度为0.20g?? L-1时,制备的镍基石墨烯复合电铸层组织致密,石 墨烯嵌入量最多;随着 GO 质量浓度的增加,复合电 铸层的显微硬度和耐磨性均呈先增后降的变化趋 势;当 GO 质量浓度为0.20g??L-1时,复合电铸层的 显微 硬 度 最 大,为 768 HV,磨 损 截 面 积 最 小,为1224μm2,其相对耐磨性最好. (2)超临界条件下镍基石墨烯复合电铸层中的 石墨烯含量比普通条件下的提高了5.9倍,显微硬 度提高了1.8倍,相对耐磨性提高了3倍;超临界条 件能够提高复合电铸层中的石墨烯含量,从而提高 铸层性能. (3)与普通条件下的相比,超临界条件可以增 强复合电铸层中镍(200)晶面的择优度,降低(111) 和(220)晶面的择优度,其良好的传质性能可以细化 晶粒,从而提高电铸层的致密性。

(文章来源:材料测试网)